Курсовая работа: Проектирование приспособления для сверления отверстий в детали с конструкторским кодом 406542

Рисунок 2 – Схема для расчёта точности кондуктора

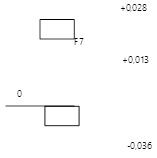

Допуски на диаметры отверстий кондукторных втулок для прохода сверла по посадке f7 системы вала. В нашем случае допуск на отверстие втулок для сверла Д6f7(![]() ).

).

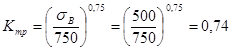

Определим допустимую погрешность изготовления кондуктора обеспечивающую получение размера 122±0,31.

Половине допуска на это расстояние δ, при условии, что середины полей допусков в деталях и кондукторной плите совпадают, определяется по формуле:δ=δ+S, где δ1 - допуск на расстояние от торца детали до центра отверстия (δ1= 0,31);

S-максимальный радиальный зазор между постоянной втулкой и инструментом.

Рис 3 Схема полей допусков сверла и отверстия кондукторной втулки.

Принимаем наибольшее отклонение от номинала сверла как сумму максимальной величины разбивки и допуска на неточность изготовления, равную полю допуска соответствующего отверстия (рис. 3).

Таким образом,

![]() .

.

Тогда

![]() .

.

Следовательно, допуск на расстояние от торца детали до отверстия под постоянную втулку в кондукторной плите составит ±0,25.

3. РАСЧЁТ УСИЛИЙ ЗАЖИМА

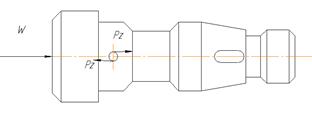

Для обеспечения надёжного закрепления детали при обработке необходимо, чтобы с помощью зажимных элементов и устройств базовые поверхности детали были прижаты к опорным элементам.

При выполнении сверления будет возникать крутящий момент, который будет стремиться повернуть заготовку относительно оси обрабатываемого отверстия. Определяем крутящий момент и осевую силу для сверления отверстия диаметром 8 мм.

Момент кручения находим по формуле: [9. с.277]

![]()

где Cm =0.0345

q=2

y=0,8;

Kp =Kmp

Рисунок 1 – Схема воздействия на заготовку моментов, сил зажима

![]()