Курсовая работа: Проектирование технологического процесса изготовления детали "втулка"

мм

max

мм

min

мм

35

Погрешность установки заготовок (графа 5) в пневмотиски с призматическими губками при сверлении εу1 =200мкм [5. табл. П 1.3.]; при растачивании без переустановки - εу2 =0мкм; при шлифовании в пневмотисках с призматическими губками εу3 =35мкм.

Расчет минимального припуска (графа 6) при обработке отверстия

производится по формуле:

для сверления:

2Zimin =2(200+300+√152 +2002 )=2(500+√225+40000)=2(500+200,56)=1401,12 мкм.

для чистового растачивания:

2Zi min =2(100+70+√0,92 +02 )=2(170+0,81)=341,8мкм.

для шлифования:

2Zi min =2(6,3+15+√0,0452 +352 )=2(21,3+35,00002)=112,6001мкм.

Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного вычитания к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся в графу 7.

В графу 10 записываются размеры по всем технологическим переходам, округляя их увеличением до того же знака десятичной дроби, с каким задан допуск на размер для каждого перехода. Наибольшие предельные размеры (графа 9) определяются путем прибавления допуска к округленному минимальному предельному размеру.

Предельные размеры припусков Zi max (графа 11) определяются как разность предельных максимальных размеров и Zi min (графа 12) – как разность предельных минимальных размеров предшествующего и выполняемого переходов.

2.2 Расчет режимов резания

Расчет режимов резания на наружную цилиндрическую поверхность диаметром 80. Шероховатость Ra = 0,63 мкм.

Исходные данные: деталь «Втулка» из стали ХВГ. Заготовка- «прокат». Обработка производится на токарном станке. Режущий инструмент – резец с пластинами из твердого сплава Т15К6.

Операция «Токарная».

Переход 1. Точить поверхность 1 предварительно.

1. Глубина резания –t, мм

t = 1,39 мм (данные берутся из расчета припусков).

2. Подача-S мм/об

S = 0,6 мм/об [5. табл. П 2.7.].

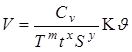

3. Скорость резания – Vм/мин

. (5)

. (5)

втулка технология резание

По [5. табл. П 2.11.] выписываем значения Сυ и показатели степеней хυ, уυ , m.