Курсовая работа: Профиль для металлических конструкций

Обжимная клеть оборудована электрическими нажимными устройствами и пружинным уравновешивающим устройством. Максимальный подъем верхнего валка 860 мм. Привод нажимных винтов от двух электродвигателей мощностью по 70 квт.

Клети линии 800 оборудованы ручными нажимными устройствами и пружинными уравновешивающими.

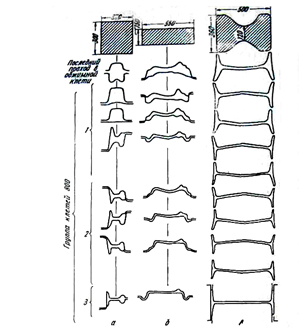

На рис. 2.2 приведены принципиальные схемы прокатки некоторых профилей, а в табл. 2.4 дана характеристика прокатных валков. Смену валков в обжимной клети осуществляют при помощи специального механизма и крана, на линии 800 заменяют целые клети. Становый пролет обслуживается пятью кранами грузоподъемностью 15, 15/13, 100/20, 50/10 и 20/5 г. На стане используют арматуру скольжения.

Валки охлаждаются водой, поступающей под давлением 2,5–3 ат. Рифление валков не применяют.

Клети стана относительно жесткие, пружина валков изменяется в пределах 0,5 – 1,5 мм, что позволяет осуществлять прокатку по минусовым допускам.

Таблица 2.4. Характеристика прокатных валков стана 800 НТМК

Клеть | Размеры валков, мм | Материал валков | Средняя окружная скорость валков, м/сек | ||

| Номинальный средний диаметр | Минимальный средний диаметр | Длина бочки | |||

|

Обжимная 800……………... Черновая 800………………. Предчистова 800 ………….. Чистовая 800 дуо ………….. Чистовая универсальная: горизонтальная…………….. вертикальная……………….. | 1010 850 850 850 980 700 | - 700 700 700 - - | 2300 1900 1900 1100 - - | Сталь марки 50ХН Сталь марки 60ХН или полутвердый чугун Сталь марки 60ХН Полутвердый чугун | - 4,3 4,3 5,0 5,0 |

Окалина из-под всех механизмов удаляется водой в отстойник. Система смазки основных узлов централизованная.

Температура конца – прокатки в обжимной клети должна быть не ниже 1000 °С для квадратной стали, 1050 °С для рельсов, 1100–1150 °С для остальных профилей. Температура начала прокатки на линии 800 должна быть не. ниже 1020 °С, конца прокатки 800–900 °С.

Схемы прокатки некоторых профилей на стане 800 НТМК

а – рельс типа Р-50; б – сталь для автообода колеса автомобиля МАЗ-502; в- балка №55

2.3 Оборудование участков и технология резки, охлаждения и отделки готового проката

Горячие полосы разрезают на заданные длины на шести салазковых пилах с дискали диаметром 1750–2000 мм. Число оборотов диска 1000 в минуту, окружная скорость 100 м/сек, мощность двигателя 185 квт. Наибольший рабочий салазок 1250 мм, скорость перемещения салазок 12,5 – 25 мм/сек, скорость перемещения пилы в направлении прокатки 28 мм/сек. Пять пил установлены на направляющих с зубчатыми рейками длиной 54286 мм, шестая – стационарно перед штемпельной машиной. Наибольшее разрезаемое сечение – квадрат со стороной 240 мм и балка №60. Наименьшая длина отрезаемых полос, 4000 мм, наибольшая 25000 мм. Температура металла при резке не ниже 700 °С. Штемпельпую машину используют при прокатке рельсов и балок №45–55–60.

После резки заготовки из качественной (тали сдвигаются на предназначенный для них стеллаж длиной 16840 мм. Скорость перемещения металла по стеллажу 1,4 м/сек. Далее заготовки поступают на холодильник с карманом, находящийся в термическом пролете, откуда их при помощи кранов убирают в устройства для замедленного охлаждения и далее на стеллажи для вырубки. Термический пролет обслуживается электромостовым краном грузоподъемностью 15 т. Все рельсы после резки поступают в термический пролет, оборудованный пятью печами изотермической выдержки. Печи работают по непрерывному режиму. Металл передвигается по печи цепным транспортером со скоростью 0,15 м! сек. Площадь габаритного пода печи 12,99X26,68 = 345,5 м2 . Перед загрузкой в печи рельсы должны быть охлаждены до 350–550 °С при температуре печи 600 °С. Производительность одной печи при изотермической выдержке рельсов Р-50 равна 41 т/ч. Время выдержки 2 ч для рельсов типов Р-50, 2 ч 15 мин для Р-65.

После изотермической выдержки рельсы поступают на центральный холодильник шлепперного типа, состоящий из двух секций длиной 46500 мм и шириной 26700 мм, откуда двумя потоками подаются к роликоправильным машинам №1 и 2. Характеристика машин: число роликов 8, шаг роликов 1200 мм, скорость правки 0,8–1,8 м/сек, мощность двигателя 440 квт.

Для доправки рельсов в потоке после роликоправильных машин установлено три вертикальных правильных пресса (усилие в конце хода 200 Т, ход ползуна 70 мм, число ходов 30 в минуту, мощность привода 13 квт). Далее рельсы направляются на 3 секции поточных линий отделки для фрезеровки торцов, сверления отверстий и закалки концов рельсов токами высокой частоты. Окончательную отделку рельсов осуществляют на стеллаже, оборудованном двумя фрезерными и двумя сверлильными станками и установкой для закалки рельсов токами высокой частоты. Всего на участке отделки работает 10 фрезерных станков типа 1С01 и 10 горизонтальных трех шпиндельных сверлильных станков типа 1А85а. Для осмотра и приемки рельсы поступают на инспекторские стеллажи – продолжение стеллажей отделочных линий, и далее передаются на склад готовой продукции.

Все профили, кроме рельсов, после резки охлаждают на центральном холодильнике до 100 °С, после чего их правят на роликовых правильных машинах №1, 2, 3. Машина №3 состоит из восьми роликов с шагом 800 мм. Скорость правки 0,9–1,8 м/сек. Мощность привода 260 квт.

Все рольганги участков отделки рельсов и балок аналогичны по конструкции. Привод роликов индивидуальный мощностью 2 кат, диаметр бочки. 250 ми, длина бочки 1100 мм. скорость роликов 1,6 м/сек. Окончательной доправке балки подвергают на двух горизонтальных прессах максимальным усилием 195 Т. Ход передней головки 50 мм, число ходов 28 в минуту; скорость перемещения задней головки 0,06 я/сек, мощность привода 60 квт. Здесь же установлена салазковая пила. Диаметр диска 1800 мм число оборотов 1000 в минуту.

Участки отделки рельсов и балок обслуживаются шестью мостовыми кранами – три грузоподъемностью 15 т, один 30/10 и два 15/3 т. После осмотра, зачистки и приемки сортовой прокат передают на склад готовой продукции; емкость его 40 тыс. т проката обслуживается четырьмя мостовыми кранами.

Технико-экономические показатели

Технико-экономические показатели работы стана за 1998 г. приведены ниже.

|

Производство проката в год, тыс. т Производительность, т. в номинальные сутки в фактический час Время работы стана в год, ч: К-во Просмотров: 484

Бесплатно скачать Курсовая работа: Профиль для металлических конструкций

|