Курсовая работа: Процедура изготовления конического зубчатого колеса

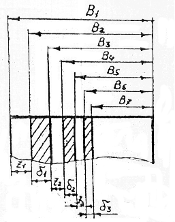

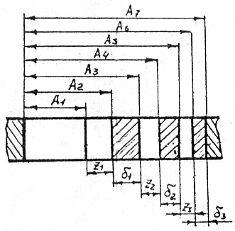

На рис. 1 показаны схемы расположения межоперационных припусков и допусков при обработке заготовок типа вала (рис. 1, а) и отверстия (рис. 1 б) .

Необходимо иметь в виду, что показанные на рис.1. припуски являются наименьшими.

Из схемы рисунка видно, что общий припуск на обработку - Z 0 равен сумме наименьших межоперационных припусков и межоперационных допусков без допуска на определенную операцию

Z 0 = Z 1 + d 1 + Z 2 + d 2 + Z 3

На практике размер заготовки (например вала) определяют:

B 1 = B 6 + Z 3 + d 2 + Z 2 + d 1 + Z 1 = B 6 + Z 0

Рис 1 а. , 1 б.

Условия обозначения:

B 1 - размер заготовки (вала);

B 2 и B 3 - наибольший и наименьший предельные размеры операции;

B 4 и B 5 - то же, после второй операции;

B 6 и B 7 - то же, после третьей операции;

Z 1 и d 1 - межоперационный припуск и допуск на первую операцию;

Z 2 и d 2 - то же, на вторую операцию;

Z 3 и d 3 - то же на третью операцию;

A 1 - размер отверстия в заготовке;

A 2 и A 3, A 4 и A 5, A 6 и A 7 - наименьшие и наибольшие предельные размеры отверстий после первой, второй и третьей операции соответственно. Имея в виду то, что B 6 - это один из размеров детали, указанный в чертеже. Графическое построение поле припусков и допусков проводят в последовательности обратной последовательности обработки.

При проектировании технологического процесса межоперационные размеры определяют следующим образом.

Для вала:

B 4 = B 6 + Z 3 + d 2

B 2 = B 6 + Z 3 + d 2 + Z 2 + d 1 = B 6 + Z 1

Эти размеры и указывают в технологической документации, как предельные, которые должны быть получены в результате выполнения соответствующей операции (перехода).

Полученный размер заготовки (прутка) B 1 уточняют по сортометру, выбирая ближайший больший. Ориентировочные значения общего припуска для проката характеризуются следующими средними данными.

| Вид заготовки | Материал | Припуск на толщину дефектного слоя на сторону в мм. | Общий припуск на сторону в мм. |

| Прутковый металл | Сталь | 0,5 | 1 - 2 |

То для максимально нагруженного размера получаем:

Æ 86,66 + 1,4 + 1,0 = Æ 89,06 мм;

По ГОСТ 7417 - 75 находим ближайшую большую Æ 90 мм; следовательно для изготовления детали используем припуск:

круг ![]()

Для изготовления детали используем сталь 45 со следующими технологическими свойствами: