Курсовая работа: Расчет гидропривода многоцелевого сверлильно-фрезерно-расточного станка с числовым программным управлением

Опираясь на эти данные, выберем из таблицы 2.2 страница 6 («Расчет гидропривода») марку масла:

Индустриальное 20,ГОСТ 1707-51 для которого имеются следующие характеристики:

плотность 890 кг/м3 , вязкость при температуре +500 С: 17…23 сСт, температура застывания -200 С, температура вспышки 1700 С, пределы рабочих температур 0…900 С.

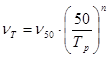

Найдем кинематический коэффициент вязкости по формуле:

(1)

(1)

где, ![]() - кинематический коэффициент вязкости см2 /c при температуре

- кинематический коэффициент вязкости см2 /c при температуре ![]() , ˚С; n – показатель степени, приведенный в таблице 2.1 в зависимости от вязкости, в градусах Энглера, при температуре +50˚С.

, ˚С; n – показатель степени, приведенный в таблице 2.1 в зависимости от вязкости, в градусах Энглера, при температуре +50˚С.

Вязкость масла в градусах Энглера:

![]() (2)

(2)

отсюда n= 1,99, следовательно, по формуле 1:

![]()

2.2 Определение рабочего давления

Рабочее давление в цилиндре гидродвигателя назначим ориентировочно от величины требуемого полезного усилия F :

так как номинальное усилие 4 кН, то в диапазоне F = 10-20 кН рекомендуется рабочее давление в диапазоне Рр ![]() (25-40)·105 Н/м2 .

(25-40)·105 Н/м2 .

Выбор величины рабочего давления при проектировании гидропривода производится в соответствии с нормальным рядом давлений, установленным ГОСТом. При выборе, расчете и проектировании гидроприводов необходимо руководствоваться ГОСТ 15445-67 и МН 3610-625.

Из нормального ряда давлений примем рабочее давление Рр = 2,5 МПа, а пробное давление 3,8 МПа.

Рабочее давление определяет возможный длительный рабочий режим гидропривода, а на пробное давление производится его испытание.

3 Расчет основных параметров гидроцилиндров

3.1 Приближенный расчет основных параметров силового гидроцилиндра

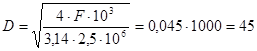

Определим внутренний диаметр силового гидроцилиндра по формуле, мм:

, (3)

, (3)

где F – полезная нагрузка, приведенная к штоку; Рр – рабочее давление в цилиндре, принимаемое в зависимости от F.

По вычисленному диаметру D подберем ближайший нормализованный.

Ближайшим нормализованным размером является 50. Следовательно, примем D =50мм .

Далее определим диаметр штока d в зависимости от величины хода поршня.

Рабочий ход поршня равен S =50мм. Так как S<10D, т.е. 50<10·50=500 мм, то диаметр штока определим по формуле, мм:

![]() (4)

(4)

По вычисленному значению диаметра штока примем ближайший больший, согласно ГОСТу 6540-68.

Ближайшим является 16. Значит, примем ![]() .

.

3.2 Уточненный расчет основных параметров силового гидроцилиндра

В процессе работы силового гидроцилиндра часть рабочего давления затрачивается на преодоление сил трения в конструктивных элементах гидроцилиндра, силы противодавления, динамических нагрузок, возникающих при разгоне и торможении поршня гидроцилиндра.

Полезные и дополнительные нагрузки определяют величину усилия, развиваемого гидроцилиндром, Н :

![]() , (5)

, (5)

где, ![]() – динамическая сила;

– динамическая сила; ![]() – Статическая нагрузка.

– Статическая нагрузка.

Статическая нагрузка определяется при установившемся движении поршня:

![]() , (6)

, (6)

где F - полезная нагрузка, приведенная к штоку поршня; ![]() – сила трения в конструктивных элементах;

– сила трения в конструктивных элементах; ![]() – сила противодавления.

– сила противодавления.

Определим величину каждого элемента, входящего в формулы, т.е. ![]() ,

, ![]() ,

, ![]() .

.

Сила трения в конструктивных элементах расходуется на преодоление механических сопротивлений – трение в манжетах, поршневых кольцах:

Сила трения уплотнения манжетами равна, Н :

![]() , (7)

, (7)

где ![]() – коэффициент трения, принимаемый для резиновых манжет

– коэффициент трения, принимаемый для резиновых манжет

![]() = 0,03…0,032;

= 0,03…0,032; ![]() – диаметр контактной поверхности (поршня);

– диаметр контактной поверхности (поршня);![]() – длина контактной поверхности, мм ; Рр – рабочее давление в гидроцилиндре.

– длина контактной поверхности, мм ; Рр – рабочее давление в гидроцилиндре.

Длина контактной поверхности принимается в зависимости от диаметра поршня или штока по таблице 3.1.(«Расчет гидропривода»):

ширина уплотнения равна 7,5 мм для штока, для поршня равна 10.