Курсовая работа: Расчет термокондуктометрического газоанализатора

Рисунок 5: Зависимость относительной погрешности косвенного измерения концентрации от значения питающего напряжения

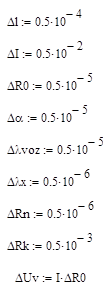

Погрешность задания коэффициентов и табличных значений следует задать как половину разряда следующего за разрядом, до которого округляются значения.

2. Расчёт датчика силы

2.1 Разработка технического задания

Разработать датчик предназначенный для измерения сил, развиваемых энергетическими установками и агрегатами, и выдачи сигнала, пропорционального силе на вход телеметрической системы.

Пределы измерения сил Fпод должны соответствовать значениям, приведенным в таблице исходных данных.

Частотный диапазон измерения датчика Df =50 Гц

Датчик должен запитываться от источника постоянного тока напряжением Uпит , значение которого приведено в таблице исходных данных.

Датчик должен работать в окружающей среде - воздух. Температура окружающей среды может меняться в пределах ± 50°С.

Относительная влажность окружающей среды до 95 % при температуре +35°С Датчик должен быть работоспособен при:

Вибрации с частотой fгр =5 кГц и амплитудой А=0,5 мм

Воздействие ударов с амплитудой 50 g и длительностью до 0,001с.

Датчик должен иметь минимальные габаритные размеры и массу.

Обеспечение заданного предела измерения должно осуществляться в пределах единого конструктивного оформления датчика с максимально возможной унификацией деталей и размеров.

2.2 Анализ технического задания

Требования технического задания накладывают определенные ограничения на конструкцию, параметры и методы расчета разрабатываемого датчика. Так требования работоспособности датчика при воздействии вибрации предопределяет либо проектирование датчика с высокой собственной частотой, лежащей за пределами частотного диапазона вибрации, либо введения демпфирования, либо какие-то другие меры, обеспечивающие, во-первых, неизменность показаний датчика, а во-вторых, его механическую прочность. Это же можно сказать и о линейных перегрузках. При воздействии на датчик температур изменяющихся в достаточно широких пределах (± 50°С), происходит изменение геометрических размеров и упругих свойств механических элементов. В результате изменяется чувствительность датчика к измеряемой величине и появляется погрешность преобразования. Исключить влияние температуры на преобразование можно увеличением чувствительности к измеряемой величине и уменьшением чувствительности к дестабилизирующему фактору, каким является температура, применением дифференциальных преобразователей, либо включением в измерительную цепь специальных термокомпенсирующих элементов. Работа при взаимодействии повышенной влажности предопределяет конструирование датчика с герметичным корпусом, выбор соответствующих материалов и покрытий.

По техническим требованиям основная погрешность изменения датчика не должна превышать 0,5%. Она зависит от ряда факторов, которые влияют на физические свойства и параметры отдельных звеньев цепи преобразования измеряемой величины. К ним относятся вибрации, температура, напряжение питания. Для уменьшения погрешности от напряжения питания следует применять стабилизированные источники питания. Составляющими основной погрешности также являются погрешность от нелинейности и гистерезиса. Эффективными мерами уменьшения этих погрешностей являются применение дифференциальных преобразователей, ограничение рабочего диапазона, правильный выбор материала упругого элемента, материала и конструкции тензорезисторов, технологии их изготовления.

2.3 Обзор методов преобразования силы

Для измерения силы используют много методов: индуктивный, струнный, тензорезисторный.

У струнных (виброчастотных) датчиков выходной сигнал - частота. Они обеспечивают высокую точность отсчета и независимость показаний линии связи, но эти датчики не могут быть выполнены на низкие диапазоны измерения, на широкий диапазон вибрационных нагрузок, не могут работать в широком температурном диапазоне. Струнные датчики сложны и дороги в изготовлении.

Индукционные датчики просты, дешевы, технологичны, но обладают низкими точностными свойствами.

Тензорезисторные датчики благодаря своим преимуществам получили широкое применение (до 98% от числа всех датчиков). Они просты, надежны, могут питаться как от постоянного, так и переменного источника питания. Обеспечивают широкий диапазон работы и практически не снижают жесткости конструкции системы. Недостатком этих датчиков является низкая величина выходного сигнала, недостаточно высокая точность преобразования и специфическая технология.

В нашем случае выбираем в качестве метода преобразования силы тензорезисторный метод.

2.4 Обзор датчиков силы

Большое распространение для измерения силы получили тензорезисторные датчики, структурная схема которых представляет последовательное соединение трех измерительных преобразователей:

![]()

Рисунок 6 - Структурная схема датчика силы.

где УЭ - упругий элемент, ТР - тензорезистор, ИЦ - измерительная цепь (мостовая схема). Измеряемая сила Fx прикладывается к УЭ так, что он деформируется на величину Еt . Деформация УЭ воспринимается установленным на него тензористорами, которые изменяют свое сопротивление на величину Ek относительных единиц. Относительное изменение сопротивления тензорезистора измерительной цепью преобразуется в величину выходного сигнала Uвых . В тензорезисторных датчиках силы получили распространение две измерительные цепи: неравновесный мост и делитель напряжения, который применяется в тех случаях, когда ограничены габариты датчика или если требуется измерять только динамическую составляющую.