Курсовая работа: Разработка технологического процесса изготовления плунжера

Механические свойства при нормальной температуре:

1. Предел текучести σт =1275(Н/мм2 );

2. Временное сопротивление σв =1570(Н/мм2 );

3. Относительное удлинение δб =9%;

4. Относительное сужение ψ=40%;

5. Ударная вязкость KCИ =49(Дж/см2 ).

Для достижения необходимой твёрдости (43.5…51.5 HRCэ ) и заданных механических свойств назначаем термообработку – закалка + низкий отпуск. Температура первой закалки 9000 С, температура второй закалки 8600 С; среда охлаждения – масло (т.е. скорость охлаждения не высокая, т.к. легированная сталь обладает большей прокаливаемостью, чем углеродистая).

Температура отпуска 2000 С; среда охлаждения – воздух.

При проведении неполной закалки (сталь доэвтектоидная) при нагреве в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твёрдость закалённой стали. Назначая закалку при температурах нагрева выше точки Ас3 (полная закалка), получаем сталь со структурой однородного аустенита, который при последующем охлаждении превращается в мартенсит. Сталь благодаря этому становится твёрдой, кроме того, повышается прочность.

Целью отпуска является уменьшение напряжений в стали, повышение вязкости. В данном случае назначение низкого отпуска обосновывается тем, что во время отпуска мартенсит закалки превращается в мартенсит отпуска, при этом внутренние напряжения частично снимаются и остаточный аустенит превращается в мартенсит отпуска. В результате сталь сохраняет высокую твёрдость и даже возможно повышение твёрдости (в пределах, указанных в технических требованиях) за счёт распада остаточного аустенита; устраняется закалочная хрупкость.

1.2 Анализ требований к геометрическим параметрам поверхностей детали

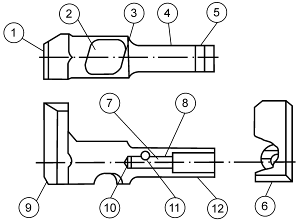

На рис.1 дан эскиз детали с нумерацией поверхностей. Для анализа детали по механически обрабатываемым поверхностям составляем таблицу, в которую сводим данные с каждой поверхности и методы механической обработки, с помощью которых возможно обеспечение этих требований.

Рис.1. Эскиз деталей поверхности.

Результаты анализа приведены в таблице 1.

Результаты анализа технических требований, предъявляемых к детали, приведены в таблице 2.

Таблица 1.

Анализ требований по точности и шероховатости поверхностей детали.

|

№ |

Наименование поверхности |

Основной размер, мм |

квалитет |

Отклонение, мм |

Ra |

Механическая обработка поверхности |

|

1 |

Торец левый |

L=10.5 |

h12 |

К-во Просмотров: 560

Бесплатно скачать Курсовая работа: Разработка технологического процесса изготовления плунжера

|