Курсовая работа: Разработка технологии сборки и монтажа ячейки трехкоординатного цифрового преобразователя перемещения

Существует также еще целый ряд оборудования, применяемого в индивидуальной паке. Например: термокарандаш, термозахват, газовый паяльник, микропаяльник с отсосом и др.

При монтаже ТМК применяют только поединичную пайку контактов с помощью обычных микропаяльников.

Таблица 4. Основные типоразмеры термоинструментов

| Графическое изображение термоинструмента | Типоразмеры |

|

Для компонентов в микрокорпусах типа SOIC

| А = (4 – 20) мм |

Для QFP и PLCC Для QFP и PLCC | А = (8 – 11) мм |

|

| А = (1.5 – 2.5) мм |

|

Для многовыводных корпусов

| А = 50 мм |

Эффективность высокоплотного монтажа определяется главным образом применением групповых, поддающихся автоматизации безинструментальных методов микроконтактирования, где все соединения подвергаются пайке одновременно.

Пайка двойной волной припоя

Когда впервые появились коммутационные платы, с обратной стороны которых компоненты устанавливались на поверхность, их пайка производилась волной припоя. При этом возникло множество проблем, связанных как с конструкцией плат, так и с особенностями процесса пайки, а именно: непропаи и отсутствие галтелей припоя из-за эффекта затенения выводов компонента другими компонентами, преграждающими доступ волны припоя к соответствующим контактным площадкам, а также наличие полостей с захваченными газообразными продуктами разложения флюса, мешающих дозировке припоя [1].

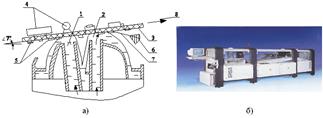

Совершенствование конструкции платы оказалось недостаточным для достижения высокого уровня годных при традиционных способах изготовления изделий с ПМК. Потребовалось изменить ТП пайки волной, внедрив вторую волну припоя. Первая волна делается турбулентной и узкой, она исходит из сопла под большим давлением (см. рис. 12).

Турбулентность и высокое давление потока припоя исключает формирование полостей с газообразными продуктами разложения флюса. Однако турбулентная волна все же образует перемычки припоя, которые разрушаются второй, более пологой ламинарной волной с малой скоростью истечения. Вторая волна обладает очищающей способностью и устраняет перемычки припоя, а также завершает формирование галтелей. Для обеспечения эффективности пайки все параметры каждой волны должны быть регулируемыми. Поэтому установки для пайки двойной волной должны иметь отдельные насосы, сопла, а также блоки управления для каждой волны [10].

Рис. 12. Установка для пайки двойной волной припоя: схематическая (а); фирмы ERSA (б): 1 – турбулентная, скоростная, узкая первая волна припоя; 2 – ламинарная, плавная, широкая, низкая вторая волна припоя; 3 – ПП; 4 – ТМК; 5 – ПМК; 6 – дешунтирующий нож; 7 – струя горячего инертного газа; 8 – направление движения платы с ЭРК

Пайка двойной волной припоя применяется в настоящее время для одного типа коммутационных плат: с ТМК на лицевой стороне и простыми ПМК (чипами и транзисторами) на обратной. Некоторые компоненты для ПМК (даже пассивные) могут быть повреждены при погружении в припой во время пайки. Поэтому важно учитывать их термостойкость.

Хорошо разнесенные, не загораживающие друг друга компоненты способствуют попаданию припоя на каждый требуемый участок платы, но при этом снижается плотность монтажа. При высокой плотности монтажа, которую позволяет реализовать ПМК, с помощью данного метода практически невозможно пропаять ПМК с четырехсторонней разводкой выводов. Чтобы уменьшить эффект затенения, прямоугольные чипы следует размещать перпендикулярно направлению движения волны [10].

Пайка оплавлением дозированного припоя (ПОДП) в различных ТС

ПОДП применима только к микросборкам с ПМК. Процесс пайки оплавлением дозированного припоя включает в себя такие этапы, как:

· нанесение припойной пасты методом трафаретной печати (иногда, применяют ее просушку) на КП ПП;

· установка компонентов на поверхность ПП;

· плавный разогрев ПП с компонентами до температуры расплавления припойной пасты [10].

Параметры четырех основных стадий процесса ПОДП приведены в табл. 5.

Таблица 5. Основные стадии процесса ПОДП

| Название стадии | Основные сведения |

| 1. Стадия предварительного нагрева платы. | Стадия позволяет снизить тепловой удар на компоненты и ПП. На этой стадии происходит испарение растворителя из паяльной пасты. Высокая скорость предварительного нагрева может приводить к преждевременному испарению растворителя, входящего в состав паяльной пасты, и к целому ряду дефектов: повреждение компонентов за счет теплового удара, разбрызгиванию шариков припоя и возникновению перемычек припоя. |

| 2. Стадия стабилизации. | Стадия позволяет активизировать флюсующую составляющую и удалить избыток влаги из паяльной пасты. Повышение температуры на этой стадии происходит очень медленно. Стадию стабилизации также называют «стадией температурного выравнивания», т. к. эта стадия должна обеспечивать нагрев всех компонентов на ПП до одинаковой температуры. Если стадия стабилизации проводится недостаточное время, результатом могут быть дефекты типа: «холодная пайка» и эффект «надгробного камня». В случае длительного времени и / или высокой температуры стадии стабилизации флюс может потерять защитные свойства, его активность снижается, это приводит к ухудшению паяемости и разбрызгиванию шариков припоя на стадии пайки. |

| 3. Стадия оплавления припойной пасты. |

На стадии оплавления температура повышается до расплавления паяльной пасты и происходит формирование паяного соединения. Для образования надежного паяного соединения максимальная температура пайки должна на 30–40°С превышать точку плавления паяльной пасты. Время в течении которого ПП находится выше точки плавления должно быть не более 60 сек. Скорость повышения температуры в зоне оплавления должна быть 2–4 °С/сек. |

| 4. Стадия охлаждения. | Для обеспечения максимальной прочности паяных соединений скорость охлаждения должна быть максимальной. В то же время высокая скорость охлаждения может вызвать термоудар по компонентам. Рекомендуемая скорость охлаждения 3–4 °С/сек. до температуры ниже 130 °С. Окончательный выбор режимов производится технологом исходя из конструкции ПП, типа и размеров компонентов, количества компонентов на ПП, особенностей используемого оборудования, типа паяльной пасты. |

ПОДП в парогазовой среде (ПГС)

Метод пайки в парогазовой среде является разновидностью ПОДП, в ходе которой пары специальной жидкости конденсируются на коммутационной плате, отдавая скрытую теплоту парообразования открытым участкам микросборки. При этом припойная паста расплавляется и образует галтель между выводом компонента и КП платы. Когда температура платы достигает температуры жидкости, процесс конденсации прекращается, тем самым заканчивается и нагрев пасты. Повышение температуры платы, от ее начальной температуры (например, окружающей среды перед пайкой) до температуры расплавления припоя, осуществляется очень быстро и не поддается регулированию. Поэтому необходим предварительный подогрев платы с компонентами для уменьшения термических напряжений в компонентах и местах их контактов с платой. Температура расплавления припоя также не регулируется и равна температуре кипения используемой при пайке жидкости. Такой жидкостью является инертный фторуглерод, например РС-70 [1].

Существуют два типа установок для пайки в ПГС: с применением одной либо двух рабочих жидкостей. В первых установках для пайки в ПГС применялись две рабочих жидкости (см. рис. 13), при этом использовались обычно несколько установок пайки в составе производственной линии. С целью предотвращения утечки паров дорогого фторуглерода и припоя поверх основной технологической среды (ТС) из инертного фторуглерода создавалась дополнительная ТС из более дешевого фреона. Основной недостаток этих установок состоял в том, что на границе двух ТС происходило образование различных кислот. Поэтому для защиты коммутационных плат требовались системы нейтрализации кислот [2].

Для чип – компонентов

Для чип – компонентов