Курсовая работа: Розробка технологічного процесу обробки диску 07 02 00 в умовах дрібносерійного виробництва

Сутність методу кокільного лиття заключається в заливці розплавленого металу в металеві підігріті форми. Далі форми рознімають, з них видаляють відлиски. Точність відливок ![]() 1,5 мм на 100мм, при особливих умовах точність можна довести до

1,5 мм на 100мм, при особливих умовах точність можна довести до ![]() 0,5мм на 100мм.

0,5мм на 100мм.

Відливки виходять щільні, мілкозернисті, мають гладкі і чисті поверхні, малі допуски і припуски, однорідні за властивостями. Крім того, знижуються витрати формованих матеріалів в 8-10 разів. Стійкість кокілів, виготовлених з чугуну або сталі становить для стальних відливок середнього розвісу 500-700 відливок.

Отримання порожнин в кокільних відливках відбувається за допомогою стержнів. В результаті проведеного аналізу, для деталі диск найкраще примінити кокільне лиття. До того ж в результаті кокільного лиття диска в процесі механічної обробки ряд поверхонь не потребує обробки.

2.3. Вибір методу обробки окремих поверхонь

Рішенням курсового проекту являється розробка технологічного процесу в умовах гнучкої виробничої системи (ГВС). ГВС – це сукупність технічного обладнання та системи, його функціонування в автоматичному режимі. В гнучкий виробничий комплекс входять: накопичувачі, пристосування супутник, пристрій загрузки та розгрузки супутників, пристрої заміни оснащення, видалення відходів, автоматизованого контролю. В умовах ГВС необхідно замінити технологічний процес обробки, пристосувавши його таким чином, щоб:

1) звести до мінімуму число переустановок деталі, оптимальним являється використання одним або двома затискними пристосуваннями;

2) обмежити кількість станів в ГВС;

3) використовувати багатоінструментальну обробку.

При цьому, основні вимоги послідовності етапів механічної обробки залишаються незмінними:

- 1 етап – обробка поверхонь, які будуть використовуватися як технологічні бази на наступних етапах;

- 2 етап – першочергова чорнова обробка мех. поверхонь, які не допускають дефектів;

- 3 етап – напівчистова та чистова обробка використовуємих поверхонь;

- 4 етап – виконання другорядних операцій (свердління, прорізання канавок, довбання і т.д.)

- 5 етап – оздоблювальні операції;

- 6 етап – заключний контроль, випробовування.

Різноманітні поверхневі деталі виконують різні функції, тому і вимоги до них різні: по точності, шорсткості, відхиленням форми та розміщення.

Ці вимоги забезпечуються виконанням різних технологічних методів механічної обробки.

При написанні маршруту обробки поверхонь виходять з того, що кожний наступний етап повинен бути точніше, чим минулий. Число ступенів обробки визначається за формулою:

Е = ![]() =

= ![]() .

.![]() ...

...![]() = Е1 , Е2 ....Е n =

= Е1 , Е2 ....Е n = ![]() ų

ų

де: Е – загальне уточнення;

ų – окремі уточнення;

п – число ступенів обробки;

Тз, Тg, Ті – допуски відповідно для заготовки деталі, окремої ступені обробки.

Розрахувати число найбільш точного числа степенів обробки можна по формулі:

np = Lg(E)/0,46

Можливі варіанти маршрутів обробки окремих поверхонь зазначимо в таблиці 2.3.1.

Вихідні дані – лиття в кокіль забезпечує відливки з точністю розмірів 12 квалитету і шорсткість поверхні Rа4 [1, стор. 65].

Таблиця 2.3.1.

| Позначення поверхонь | Квалитет точності | Допуск по кресленню | Шорсткість кресленню | Допуск заготовки по кресленню | Задуманий квалитет | Загальні уточнення | Номер маршруту | Можливі варіанти обробки | Квалитет після обробки | Допуск, що досягаємо | Приватний коеф. уточнення | Загальне уточнення |

| перехід МОП | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 | 11 | 270 | 6,3 | 1,3 | 14 | 5,8 | 1 | Фрезерування | 11 | 0,27 | 5,18 | 5,18 |

| 2 | 11 | 270 | 6,3 | 1,3 | 14 | 5,8 | 1 | Фрезерування | 11 | 0,27 | 5,18 | 5,18 |

| 3 | 12 | 500 | 12,5 | 1,3 | 14 | 2,8 | 1 | Фрезерування | 11 | 0,5 | 2,8 | 2,8 |

| 2 | шліфування | 11 | 0,5 | 2,8 | ||||||||

| 6 | 7 | 30 | 1,25 | 0,9 | 14 | 30 | 1 | Розточування чорнове | 11 | 0,19 | 4,7 | 30 |

| Розточування чистове | 9 | 0,074 | 2,5 | |||||||||

| Розточування тонке | 7 | 0,03 | 1,9 | |||||||||

| 2 | Розточування чорнове | 11 | 0,3 | 4,7 | 30 | |||||||

| Шліфування напівчистове | 9 | 0,074 | 2,5 |

Продовження таблиці2.3.1.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Шліфування чистове | 7 | 0,03 | 1,9 | |||||||||

| 8 | 12 | 340 | 6,3 | 1,4 | 14 | 5,8 | 1 | Фрезерування | 11 | 0,34 | 4,11 | 4,11 |

| 2 | Шліфування | 11 | 0,34 | 4,11 |

2.4. Вибір схеми базування

Вибір схем базування проводимо відповідно з технологічним процесом, що виконується, притримуючись принципів єдності та постійності баз. При виборі теоретичних схем базування керуємося вимогами ГОСТ 21495-76 “Бази та базування в машинобудуванні”, а також ГОСТ 3.11.07-81 “Умовні позначення опор, затисків та установочних пристроїв”

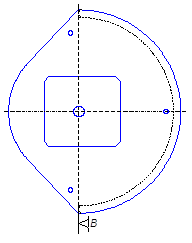

В умовах проектування ГАП необхідно вибрати обмежене число установок. Аналіз робочого креслення деталі показує, що обробити поверхню деталі типу “Диск” потрібно при базуванні двома установками.

Схеми базування наведені в таблиці 2.4.1.

Зведена таблиця схем базування Таблиця 2.4.1

| Операція | Базова поверхня | Ескіз базування заготовки |

| 1 | 2 | 3 |

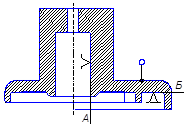

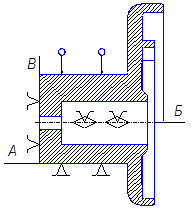

Свердлильно-фрезерно-розточна | Центрування по подвійній направляючої поверхні А Установочна база поверхня Б. Упорна база –поверхня В |

|

| Свердлильно-фрезерно-розточна | Базування по трьом поверхням А, Б, В А – установочна поверхня Б – направляюча поверхня В – упорна поверхня |

|