Курсовая работа: Сквозной цикл производства блока цилиндров двигателя

Ниже я дам табличные сравнение 2х марок чугуна(СЧ25 и СЧ35), 2х марок алюминия(АЛ2 и АЛ4) и одной марки марганцевого сплава(МЛ4) из которых можно делать отливки блока-картера.

Таблица 1 - Классификация

| Материал | Название | Применение материалов |

| СЧ25 | Чугун серый | для изготовления отливок |

| СЧ35 | Чугун серый | для изготовления отливок |

| АЛ2 | Алюминиевый литейный сплав | для изготовления деталей малой нагруженности; сплав отличается высокой герметичностью |

| АЛ4 | Алюминиевый литейный сплав | для изготовления деталей средней и большой нагруженности; сплав отличается высокой герметичностью |

| МЛ4 | Магниевый литейный сплав | детали двигателей и других агрегатов, работающие в условиях высокой коррозионной стойкости, статических и динамических нагрузок; предельная рабочая температура: 150°C -длительная, 250°C -кратковременная |

Таблица 2 - Химический состав в % материала СЧ25 и СЧ35

| Материал | C | Si | Mn | S | P |

| СЧ25 | 3.2 - 3.4 | 1.4 - 2.2 | 0.7 - 1 | до 0.15 | до 0.2 |

| СЧ35 | 2.9 - 3 | 1.2 - 1.5 | 0.7 - 1.1 | до 0.12 | до 0.2 |

Таблица 3 - Химический состав в % материала АЛ2

| Fe | Si | Mn | Ti | Al | Cu | Zr | Mg | Zn | Примесей |

| до 1.5 | 10 - 13 | до 0.5 | до 0.1 | 84.3 - 90 | до 0.6 | до 0.1 | до 0.1 | до 0.3 | всего 2.7 |

Таблица 4 - Химический состав в % материала АЛ4

| Fe | Si | Mn | Al | Cu | Pb | Be | Mg | Zn | Sn | Примесей | - |

| до 1 | 8 - 10.5 | 0.2 - 0.5 | 87.2 - 91.63 | до 0.1 | до 0.05 | до 0.1 | 0.17 - 0.3 | до 0.2 | до 0.01 | всего 1.5 | Ti+Zr<0.15 |

Таблица 5 - Химический состав в % материала МЛ4

| Fe | Si | Mn | Ni | Al | Cu | Zr | Be | Mg | Zn | Примесей |

| до 0.06 | до 0.25 | 0.15 - 0.5 | до 0.01 | 5 - 7 | до 0.1 | до 0.002 | до 0.002 | 88.4 - 92.85 | 2 - 3.5 | прочие 0.1; всего 0.5 |

Таблица 6 - Механические свойства при Т=20o С

| S в | S T | 5 | Твердость по Бринеллю | |

| МПа | МПа | % | МПа | |

| СЧ25 | 250 | HB 10 -1 = 156 - 260 | ||

| СЧ35 | 350 | HB 10 -1 = 179 - 290 | ||

| АЛ2 | 160-170 | 80-90 | 5 | HB 10 -1 = 55 |

| АЛ2 | 190 | 120 | 1.8 | |

| АЛ4 | 260 | 200 | 4 | HB 10 -1 = 70 |

| АЛ4 | 290 | 160 | 2 | |

| МЛ4 | 250-255 | 85-115 | 6-9 | HB 10 -1 = 50 - 75 |

Таблица 7 - Физические свойства материала СЧ25 и СЧ 35

| Материал | T | E 10- 5 | 10 6 | | | C |

| - | Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) |

| СЧ25 | 20 | 1 | 50 | 7200 | ||

| 100 | 10 | 500 | ||||

|

СЧ 35 | 20 | 1.4 | 42 | 7400 | ||

| 100 | 11 | 545 |

Таблица 8 - Физические свойства материала АЛ2 и АЛ4

| Материал | T | E 10- 5 | 10 6 | | | C |

| - | Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) |

| АЛ2 | 20 | 0.7 | 2650 | |||

| 100 | 21.1 | 168 | 838 | |||

| АЛ4 | 20 | 0.7 | 2650 | |||

| 100 | 21.7 | 155 | 755 |

Таблица 9 - Физические свойства материала МЛ4

| T | E 10- 5 | 10 6 | | | C |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) |

| 20 | 0.43 | 79.5 | 1830 | 1046.7 | |

| 100 | 27.6 |

Обозначения:

HB - Твердость по Бринеллю , [МПа]

T - Температура, при которой получены данные свойства , [Град]

E - Модуль упругости первого рода , [МПа]

a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град]

l - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r - Плотность материала , [кг/м3 ]

C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)]

R - Удельное электросопротивление, [Ом·м]

Вывод: Для своего алюминиевого блока-картера двигателя я буду использовать исключительно сплавы AlSi, а именно АЛ4. Они улучшаются небольшими добавками меди или магния. Кремний оказывает положительное воздействие на прочность сплава. Если составляющая больше 12 %, то специальной обработкой можно получить очень высокую твердость поверхности, хотя резание при этом осложнится. В районе 12 % имеют место выдающиеся литейные свойства. Добавка меди (2-4 %) может улучшить литейные свойства сплава, если содержание кремния меньше 12 %. Небольшая добавка магния (0,2-0,5 %) существенно увеличивает значения динамической прочности. Другими положительными свойствами являются хорошие литейные свойства и пластичность. Правда, он не позволяет достичь достаточно износостойкой поверхности, которая необходима для зеркала цилиндра. Поэтому блок-картеры из АЛ4 придется выполнять с гильзами цилиндров.

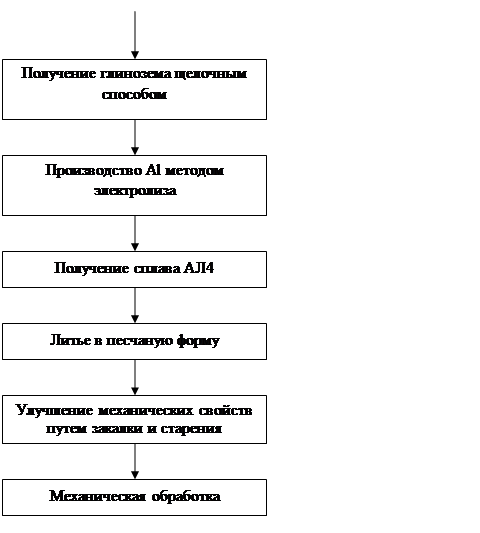

2.Технология изготовления

2.1 Технологическая схема производства

![]()

2.2 Описание каждого технологического этапа

2.2.1 Добыча бокситов

Рудами алюминия могут служить лишь породы, богатые глиноземом (Al2 O3 ) и залегающие крупными массами на поверхности земли. К таким породам относятся бокситы, нефелины — (Na, K)2 OּAl2 O3 ּ2SiO2 , алуниты — (Na, K)2 SO4 ּAl2 (SO4 )3 ּ4Al(OH)3 и каолины (глины), полевой шпат (ортоклаз) — K2 OּAl2 O3 ּ6SiO2 .

Основной рудой для получения алюминия являются бокситы. Бокситы—важнейшая алюминиевая руда. На долю бокситов приходится основная часть мирового производства глинозема. Бокситы являются сложной горной породой, алюминий в которых находится в виде гидроксидов—диаспора и бемита (одноводные оксиды), гиббсита или гидраргиллита (трехводный оксид). Наряду с гидроксидами часть алюминия может находиться в бокситах в виде корунда, каолинита и других минералов.

Алюминий в них содержится в виде гидроокисей Al(OH), AlOOH, корунда Al2 O3 и каолинита Al2 O3 ּ2SiO2 ּ2H2 O. Химический состав бокситов сложен: 28-70% глинозема; 0,5-20% кремнезема; 2-50% окиси железа; 0,1-10% окиси титана. В последнее время в качестве руды стали применять нефелины и алуниты. Нефелин (KּNa2 OּAl2 O3 ּ2SiO2 ) входит в состав апатитонефелиновых пород (на Кольском полуострове).