Курсовая работа: Сквозной цикл производства блока цилиндров двигателя

Ряд месторождений бокситов бемит-диаспорового типа открыт на Южном Урале в Челябинской области и Башкирской области. Южноуральские бокситы характеризуются повышенным содержанием кремнезема и оксида углерода (IV), а также высокой твердостью. Их добывают также подземным способом. Добываемые бокситы в среднем содержат, % (по массе): А12 O3 50—53; SiO2 5—10 и Fе2 О3 21—22.

2.2.2 Получение глинозема из руд

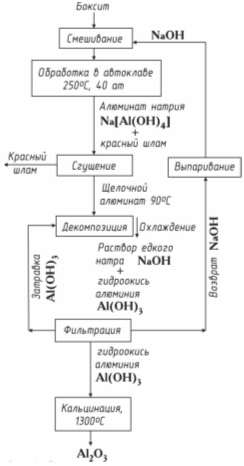

Глинозем получают тремя способами: щелочным, кислотным и электролитическим. Наибольшее распространение имеет щелочной способ (метод К. И. Байера, разработанный в России в конце позапрошлого столетия и применяемый для переработки высокосортных бокситов с небольшим количеством (до 5-6%) кремнезема). С тех пор техническое выполнение его было существенно улучшено. Схема производства глинозема по способу Байера представлена на Рисунке 5.

Рисунок 5 - Схема производства глинозема по способу Байера

Сущность способа состоит в том, что алюминиевые растворы быстро разлагаются при введении в них гидроокиси алюминия, а оставшийся от разложения раствор после его выпаривания в условиях интенсивного перемешивания при 169-170о С может вновь растворять глинозем, содержащийся в бокситах. Этот способ состоит из следующих основных операций:

1). Подготовки боксита, заключающийся в его дроблении и измельчении в мельницах; в мельницы подают боксит, едкую щелочь и небольшое количество извести, которое улучшает выделение Al2 O3 ; полученную пульпу подают на выщелачивание;

2). Выщелачивания боксита (в последнее время применяемые до сих пор блоки автоклав круглой формы частично заменены трубчатыми автоклавами, в которых при температурах 230-250°С (500-520 К) происходит выщелачивание), заключающегося в химическом его разложении от взаимодействия с водным раствором щелочи; гидраты окиси алюминия при взаимодействии со щелочью переходят в раствор в виде алюмината натрия:

AlOOH+NaOH→NaAlO2 +H2 O

или

Al(OH)3 +NaOH→NaAlO2 +2H2 O;

содержащийся в боксите кремнезем взаимодействует со щелочью и переходит в раствор в виде силиката натрия:

SiO2 +2NaOH→Na2 SiO3 +H2 O;

в растворе алюминат натрия и силикат натрия образуют нерастворимый натриевый алюмосиликат; в нерастворимый остаток переходят окислы титана и железа, предающие остатку красный цвет; этот остаток называют красным шламом. По окончании растворения полученный алюминат натрия разбавляют водным раствором щелочи при одновременном понижении температуры на 100°С;

3). Отделения алюминатного раствора от красного шлама обычно осуществляемого путем промывки в специальных сгустителях; в результате этого красный шлам оседает, а алюминатный раствор сливают и затем фильтруют (осветляют). В ограниченных количествах шлам находит применение, например, как добавка к цементу. В зависимости от сорта бокситов на 1 т полученной окиси алюминия приходится 0,6-1,0 т красного шлама (сухого остатка);

4). Разложения алюминатного раствора. Его фильтруют и перекачивают в большие емкости с мешалками (декомпозеры). Из пересыщенного раствора при охлаждении на 60°С (330 К) и постоянном перемешивании извлекается гидроокись алюминия Al(OH)3 . Так как этот процесс протекает медленно и неравномерно, а формирование и рост кристаллов гидроокиси алюминия имеют большое значение при ее дальнейшей обработке, в декомпозеры добавляют большое количество твердой гидроокиси — затравки:

Na2 OּAl2 O3 +4H2 O→Al(OH)3 +2NaOH;

5). Выделения гидроокиси алюминия и ее классификации; это происходит в гидроциклонах и вакуум-фильтрах, где от алюминатного раствора выделяют осадок, содержащий 50-60% частиц Al(OH). Значительную часть гидроокиси возвращают в процесс декомпозиции как затравочный материал, которая и остается в обороте в неизменных количествах. Остаток после промывки водой идет на кальцинацию; фильтрат также возвращается в оборот (после концентрации в выпарных аппаратах — для выщелачивания новых бокситов);

6). Обезвоживания гидроокиси алюминия (кальцинации); это завершающая операция производства глинозема; ее осуществляют в трубчатых вращающихся печах, а в последнее время также в печах с турбулентным движением материала при температуре 1150-1300о С; сырая гидроокись алюминия, проходя через вращающуюся печь, высушивается и обезвоживается; при нагреве происходят последовательно следующие структурные превращения:

Al(OH)3 →AlOOH→ γ-Al2 O3 → α-Al2 O3

В окончательно прокаленном глиноземе содержится 30-50% α-Al2 O3 (корунд), остальное γ-Al2 O3 . Этим способом извлекается 85-87% от всего получаемого глинозема. Полученная окись алюминия представляет собой прочное химическое соединение с температурой плавления 2050 о С.

2.2.3 Основы электролиза криолитоглиноземных расплавов

Электролиз криолитоглиноземных расплавов является основным способом получения алюминия, хотя некоторое количество алюминиевых сплавов получается электротермическим способом.

Первые промышленные электролизеры были на силу тока до 0,6 кА и за последующие 100 лет она возросла до 300 кА. Тем не менее, это не внесло существенных изменений в основы производственного процесса.

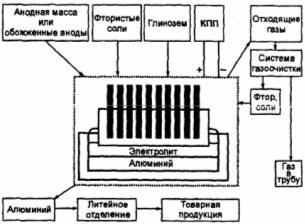

Общая схема производства алюминия представлена на Рисунке 5 Основным агрегатом является электролизер. Электролит представляет собой расплав криолита с небольшим избытком фторида алюминия, в котором растворен глинозем. Процесс ведут при переменных концентрациях глинозема приблизительно от 1 до 8 % (масс.). Сверху в ванну опущен угольный анод, частично погруженный в электролит. Существуют два основных типа расходуемых анодов: самообжигающиеся и предварительно обожженные. Первые используют тепло электролиза для обжига анодной массы, состоящей из смеси кокса-наполнителя и связующего – пека. Обожженные аноды представляют собой предварительно обожженную смесь кокса и пекового связующего.

Рисунок 6 - Схема производства алюминия из глинозема.

Расплавленный алюминий при температуре электролиза (950–960°С) тяжелее электролита и находится на подине электролизера. Криолитоглиноземные расплавы – очень агрессивны, противостоять которым могут углеродистые и некоторые новые материалы. Из них и выполняется внутренняя футеровка электролизера.

Для преобразования переменного тока в постоянный на современных заводах применяются полупроводниковые выпрямители с напряжением 850В и коэффициентом преобразования 98,5%, установленные в кремниевой преобразовательной подстанции (КПП). Один выпрямительный агрегат дает ток силой до 63 кА. Число таких агрегатов зависит от необходимой силы тока, так как все они включены параллельно.

Процесс, протекающий в электролизере, состоит в электролитическом разложении глинозема, растворенного в электролите. На жидком алюминиевом катоде выделяется алюминий, который периодически выливается с помощью вакуум-ковша и направляется в литейное отделение на разливку или миксер, где в зависимости от дальнейшего назначения металла готовятся сплавы с кремнием, магнием, марганцем, медью или проводится рафинирование. На аноде происходит окисление выделяющимся кислородом углерода. Отходящий анодный газ представляет собой смесь СО2 и СО.