Курсовая работа: Технологический процесс получения детали "Пробка 5а"

Введение

Курсовая работа «Технология получения и обработки заготовок» является обобщающей работой по дисциплине «Материаловедение». Выбранный в данной работе технологический процесс должен обеспечить высокую производительность труда, наиболее экономичное использование материалов, выбора оснастки с минимальными затратами при условии длительной эксплуатации, минимальную себестоимость готовых деталей.

Полученная в результате разработанного технологического процесса заготовка должна удовлетворять условиям, предъявляемым заданием для данной курсовой работы.

1 Общая схема технологического процесса получения детали

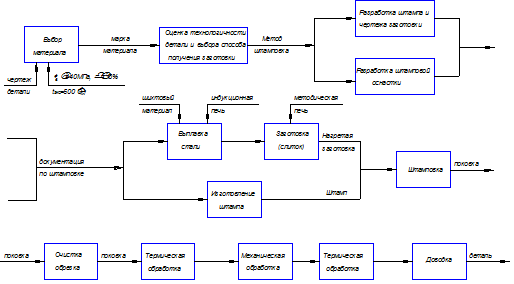

На рисунке 1.1 представлена общая технологическая схема получения и обработки заготовки, получаемой штамповкой.

Рисунок 1.1 – Общая технологическая схема получения и обработки заготовки

2 Выбор марки материала

Выбор материала обеспечивается необходимостью обеспечить требуемую надежность детали при имеющихся экономических ограничениях. То есть, при минимальных затратах на изготовление детали получить максимальную выгоду.

В данной курсовой работе исходной деталью для проектирования является деталь “Пробка 5а”. На чертеже ТПЖА.752457. представлен её внешний вид, размеры, технические требования на её изготовление, заложенные конструктором.

Выбор материала заготовки определяется следующим требованиями:

- предел прочности σВ ≥ 440 МПа;

- относительное удлинение d ≥ 18%;

- температура эксплуатации t= 500ºC.

В качестве вариантов рассматриваются материалы: легированные стали 20ХМ и 23Х2НМФА ГОСТ 4543-73. В таблице 2.1 приводится их химический состав, а также механические и физические свойства этих материалов.

Таблица 2.1 – Химический состав, механические и физические свойства материалов

|

Наименование величины |

Единицы измерения |

20ХМ ГОСТ 4543-73 |

23Х2НМФА ГОСТ 4543-73 |

| Химический состав | |||

| С | % | 0,82÷ 0,9 | 0,19 ÷ 0,26 |

| Mn | 0,4 ÷ 0,7 | 0,3 ÷ 0,6 | |

| V | - | 0,18÷ 0,28 | |

| Ni | - | 0,8 ÷ 1,2 | |

| Cr | 0,8 ÷ 1,1 | 1,9 ÷ 2,4 | |

| Si | 0,17 ÷ 0,37 | 0,17 ÷ 0,37 | |

| Mo | 0,15 ÷ 0,25 | 0,35 ÷ 0,45 | |

| Механические свойства после закалки и высокого отпуска | |||

| σв | МПа | 440 | 440 |

| Продолжение таблицы 2.1 | |||

| δ | % | 18 | 16 |

| HRC | - | 229 | 260 |

| Физические свойства | |||

| ρ | кг/м3 | 7800 | 7830 |

| λ | кал/м·сек·˚ | 46 | 36,5 |

Сталь 20ХМ – фланцы, шестерни, крестовины, втулки, зубчатые колеса, цилиндры и другие детали, работающие от -40ºС до +540ºС. Детали паровых и газовых турбин, арматура и детали трубопроводов, работающие при температурах до 500-540ºС./1/

Сталь 23Х2НМФА – высоконагруженные сварные узлы и конструкции, не подвергаемые закалке или нормализации после сварки. Сварные и не сварные детали, работающие длительно при температуре до 600ºС.

Стоимость материала в относительных единицах можно оценить по формуле:

![]()

где Mi - концентрация i-го компонента сплава в масс.%;

Ci - его стоимость в относительных единицах.

| Элемент | 20ХМ | 23Х2НМФА |

| Si | 1,44 | 1,44 |

| Mn | 2,6 | 2,6 |

| Cr: из ферросплава | 7,26 | 13,2 |

| V | - | 26,6 |

| Mo: из ферросплава | 42,8 | 85,6 |

| Ni | - | 54 |

| ИТОГО: | 54,1 | 183,44 |

--> ЧИТАТЬ ПОЛНОСТЬЮ <--