Курсовая работа: Технология изготовления рычага

Нижняя полуформа: 1400х1100х350 мм

Определение размерной точности отливки и величину припусков на механическую обработку производим в соответствии с требованиями ГОСТ 26645-85. Припуски на механическую обработку устанавливают в зависимости от допусков размеров отливок дифферецированно для каждого элемента. Для верхних частей отливки предусматривают больший припуск на механическую обработку так как там образуется неметалические включения.

1. Класс размерной точности отливки: Наибольший габаритный размер отливки 1105 мм. Тип сплава термообрабатываемая сталь. Технологический процесс- литьё в песчано-глинистые сырые формы из смесей с влажностью от 2,8 до 3,5% и прочностью от 120 до 160 кПа со средним уровнем уплотнения до твёрдости не ниже 80 единиц. Класс точности отливки 10

2.Допуски размеров отливки:

Таблица 7

| Номинальный размер, мм | Допуск размера, мм |

| Æ 250 | 3,6 |

| Æ 980 | 5,0 |

| Æ 485 | 4,4 |

| 555 | 4,4 |

| 200 | 3,6 |

| Æ 115 | 3,2 |

3. Степень точности поверхности отливки:

Степень точности поверхности отливки 14

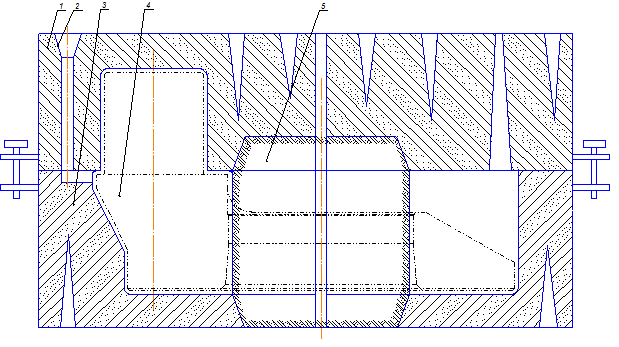

Рис. 3 Песчаная разовая форма в сборе: 1-верхняя полуформа, 2-литниковая система (литниковая чаша и стояк), 3- нижняя полуформа, 4-отливка, 5- стержень.

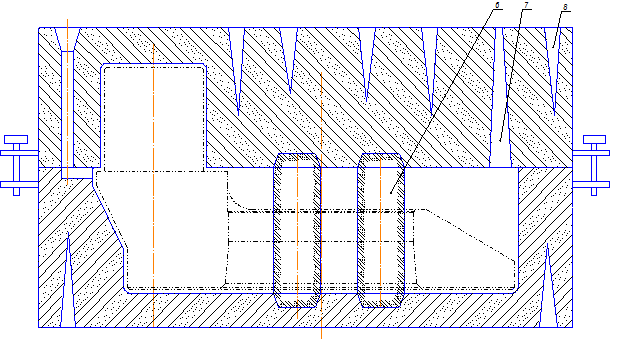

Рис. 4 Песчаная разовая форма в сборе (центральный стержень условно не показан): 6-стержни (образующие два отверстия по сечению Г-Г), 7- выпор, 8- вентиляционные отверстия.

Полуформы верхняя (поз. 1) и нижняя (поз.3) изготовлены из песчано-глинистой смеси в металлических рамках (опоках). В полуформах с помощью модели образована рабочая полость для получения отливки. Отверстия в отливке образуют песчаные стержни (поз. 5,6), которые прочно скреплены с формой с помощью стержневых знаков.

Полуформы перед заливкой скрепляют штырями. Для удаления газов, выделяющихся из песчано-глинистой смеси и расплава, при заливке в форме и стержне выполняют вентиляционные каналы (поз. 8). Расплав в рабочую полость формы заливают через литниковую систему (поз. 2) — совокупность каналов, предназначенных для подвода расплава в полость формы и питания отливки при затвердевании.

Назначение режимов термической обработки

Термическая обработка является обязательной операцией в технологическом процессе производства стального литья.

Цель термообработки заключается в том, чтобы путем нагрева до определенной температуры, некоторой выдержке при этой температуре и последующего охлаждения изменить структуру стальных отливок, и получить необходимые свойства прочности , пластичности, износоустойчивости, обрабатывающие или особые прочностные свойства.

ТО отливки детали «Рычаг»:

нормализация 870-890oC с отпуском 570-600oC .

При нормализации происходит полная фаза перекристаллизации, обеспечивая измельчение зерна, смягчение стали и снятие литейных напряжений: образуются структуры более тонкого перлита, чем при отжиге.

Отпуск заключается в нагреве ниже интервала превращений, выдержке при этой температуре и последующем охлаждении. При отпуске применяют превращение неустойчивых структур закалки в более устойчивые по схеме мартенсит-тростит-сорбит, и как следствие, с изменением структуры изменяются механические свойства, а также одновременно снимаются внутренние напряжения.

4. Технологический процесс механической обработки рычага

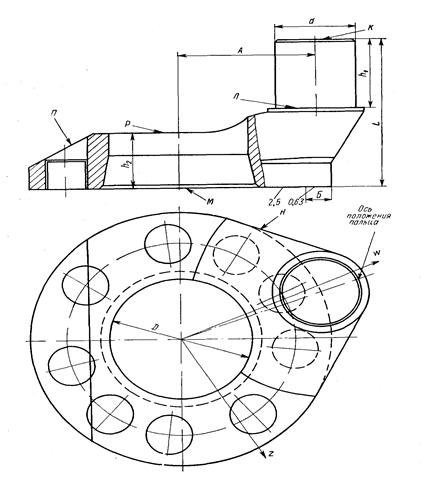

Особенность конструкции рычага обусловлена не только кинематикой механизма поворота, но и ограниченностью пространства в полости втулки рабочего колеса, что приводит к необходимости конструирования его в виде фасонной детали со скосами. При анализе ответственных сопряжений было установлено, насколько существенны перпендикулярность оси пальца к плоскости М и соблюдение (с точностью 0,2 - 0,3 мм) заданного расстояния между осями ступицы и пальца. Указанные требования обуславливают необходимость обеспечения технологического процесса специальной оснасткой. Ниже рассмотрены основные этапы технологического процесса механической обработки заготовки рычага, поставляемой в неободранном состоянии.

Рис. 5 Рычаг рабочего колеса

1. На разметочной плите производится расцентровка заготовки, разметка осей пальца и центрального отверстия. Размечаются поверхности К, Л, Р, М по высотным размерам h1, h2, L.

2. Деталь устанавливается на карусельном станке пальцем кверху и выверяется по его оси. Отрезается припуск для пробы, из которой изготавливаются образцы для испытания механических свойств. После испытания образцов выдается заключение о годности детали и возможности ее обработки.

3. Выполняется карусельная обработка рычага, для чего деталь устанавливают на подставки плоскостью М, совмещая ось пальца с осью вращения планшайбы карусельного станка. Базой для установки служат высотные и окружные риски разметки. Для исключения боя планшайбы из-за неуравновешенности массы рычага на планшайбе, в месте, противоположном ступице, укрепляют противовес. С припуском 5 мм подрезают торец пальца, точат поверхности d, Р и конусную поверхность, соосную с пальцем рычага. Деталь кантуют, устанавливают на проточенные кубари поверхностью Р и расцентровывают по риске разметки поверхности В. Растачивают центральное отверстие и подрезают плоскость М с припуском 5 мм.

4. Поверхность Н, необрабатываемая точением, фрезеруется на поворотном столе.

5. Рычаг вновь устанавливают на мерные подставки план шайбы карусельного станка пальцем вниз и выставляют по поверхностям М и В. Растачивают окончательно центровое отверстие по 2-му классу точности и подрезают торец. Для обеспечения необходимой шероховатости на участке Б поверхности М, контактирующем с торцом бронзовой втулки корпуса рабочего колеса, указанный участок обрабатывают шлифованием. После этого производят окончательную обработку пальца рычага.