Курсовая работа: Технология изготовления рычага

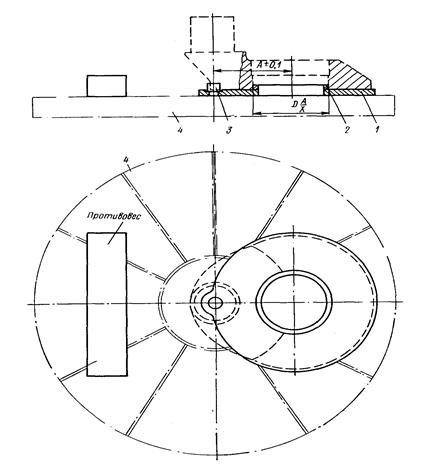

Рис. 6 Приспособление для обработки пальца рычага

В этом случае погрешность размера А будет находиться в пре делах, определяемых соотношением

DА = Dпр + Dш + Dвт

где Dпр — погрешность межосевого расстояния А приспособления; Dш — несоосность установочного штыря с осью вращения планшайбы; Dвт - половина зазора в сопряжении центрирующей втулки с отверстием D рычага.

6. Рычаг устанавливают на разметочной плите вертикально, выверяя поверхность М (см. рис. 5.23) по угольнику таким образом, чтобы центры О и 0 находились в одной горизонтальной плоскости. Наносят базовую риску — ось положения пальца, перенося ее на поверхность М. С помощью зеркального кондуктора (того же, что использовался при разметке отверстий во фланцах лопасти и цапфы) размечают на поверхности М с выносом на образующую оси z и w. Размечают положение осей отверстий под болты и шпонки и дают риски обработки скосов по плоскости П.

7. На строгальном станке обрабатывают скосы одновременно для всего комплекта рычагов. детали выставляют по ходу стола и выверяют по рискам разметки.

8. На станке КУ-11 растачивают и нарезают отверстия под болты. Отверстия под шпонки растачивают с припуском 5 мм для совместной обработки с лопастью и цапфой.

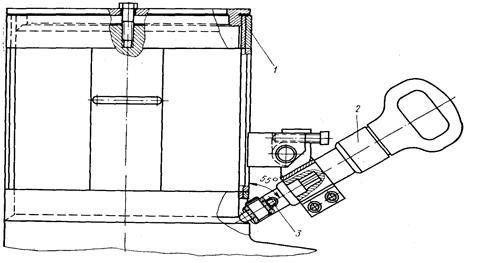

9. Для увеличения прочности наиболее нагруженного сечения в месте перехода пальца рычага к диску производят наклеп галтели с помощью приспособления (рис. 5), надеваемого на палец рычага. Технология наклепа и оснастка разработаны ЦНИИТмашем. На корпусе 1 крепится пневматический молоток 2, устанавливаемый под углом 55˚ к оси пальца рычага. Ударный импульс передается ролику 3, радиус торовой поверхности которого равен 5 мм. В процессе наклепа приспособление проворачивается вокруг оси пальца, подвергая поверхностному пластическому деформированию галтель по всей окружности. Наклеп производится за два прохода при скорости вращения приспособления 1,5—2 об/мин. Частота импульсного воздействия ролика примерно 2000 ударов в минуту.

Оценка достигнутого уровня упрочнения осуществляется путем измерения деформации зоны галтельного перехода. Измерение проводится в направлении деформирующего усилия с по мощью индикатора, устанавливаемого в приспособление, конструкция которого аналогична описанному выше.

Рис. 7 Приспособление для наклепа галтели рычага

Использованная литература

1. Броновский Г.А, Гольдфарб А.И., Фасулати Р.К. Технология гидротурбиностроения Л:«Машиностроение», 1978 г.

2. ГОСТ 26645–85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

3. Грановский С.А., Орго В.М. Конструкция и расчет гидротурбин

4. «Машиностроение», 1974г.

5. Ковалев Н. Н. Проектирование гидротурбин «Машиностроение», 1974г.

6. Михайлов А. М. и др. Литейное производство: Учебник для металлургических специальностей вузов. – М.: Машиностроение, 1987.

7. Орго В.М. Гидротурбины «Издательство Ленинградского университета, 1975 г.

8. Рихтер Р. Конструирование технологичных отливок. – М.: Машиностроение, 1968. – 254 с.

9. Шварцбурд Б.И. Технология производства гидравлических машин. - М: «Машиностроение»,1978 г.