Курсовая работа: Технология структур кремния на изоляторе

- удельное сопротивление приборного слоя может быть любым в диапазоне от 0,003 Ом·см до 10000 Ом·см;

- изолирующий диэлектрик может быть любого типа: монокристаллическим, аморфным, поликристаллическим;

- опорная пластина может быть изготовлена из материала с предельно высокой теплопроводностью.

2. Конструктивное исполнение структур КНИ

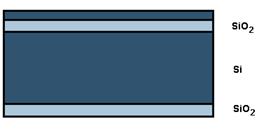

Подложка, выполненная по технологии кремний на изоляторе, представляет собой трёхслойный пакет, который состоит из монолитной кремниевой пластины, диэлектрика и размещённого на нём тонкого поверхностного слоя кремния. В качестве диэлектрика может выступать диоксид кремния SiO2 или, гораздо реже, сапфир (в этом случае технология называется «кремний на сапфире» или КНС).

Рис.1 Структура КНИ

Первым направлением была гетероэпитаксия кремния на сапфире (КНС). Самым труднопреодолимым препятствием в КНС оказалось напряженное и содержащее огромную плотность дефектов и примесей состояние интерфейса. По мере роста толщины слоя структура улучшалась, однако, для КМОП ИС толщина слоя должна быть около 0,6 мкм; при такой толщине слои КНС занимали среднее положение между монокристаллическими и аморфными слоями. Однако кремний на сапфире является состоявшейся технологией с долгой историей успешного применения в космических программах, что объясняется его высокой стойкость к излучению, в том числе и к радиации.

Значительно более качественным диэлектриком является аморфный SiO2 , особенно полученный термическим осаждением.

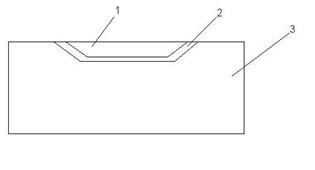

Первым примером структур кремния на изоляторе на основе высококачественного исходного материала явились кремниевые структуры с диэлектрической изоляцией (КСДИ).

Рис.2 КСДИ в разрезе: 1-монокремний; 2-пленка SiO2 ; 3-опорный поликремний

Для изготовления КСДИ используются обычные технологические установки: оборудование для изготовления кремниевых пластин и их химобработки, высокотемпературные печи для окисления кремния и диффузии в него примесей, установки для выращивания мелкозернистого поликристаллического кремния и для выращивания крупноблочного поликристаллического кремния.

В настоящее время эти структуры применяются крайне редко по целому ряду причин:

1) большая толщина слоев монокремния, заключенных в изолированные карманы (~ 20 мкм), и неоднородность ее в партии и по площади пластины (не менее ±15% согласно ТУ).

2) загрязнение кремния в карманах при длительном высокотемпературном наращивании опорного поликремния и уход параметров материала от номинальных;

3) невысокое качество поверхности к абразивному воздействию кремния и стенок SiO2 , выходящих за поверхность. Кроме того, из-за разницы ТКЛР моно- и поликремния трудно избежать прогиба пластин

полупроводниковый подложка кремний диэлектрик

3. Технологии создания структур КНИ

В настоящее время наиболее распространены КНИ-подложки, где в качестве изолятора выступает диоксид кремния. Наиболее популярными являются технологические маршруты изготовления структур КНИ, использующие: рекристаллизацию слоя кремния; формирование изолирующего слоя с помощью прокисления пористого кремния; имплантацию ионов водорода; молекулярно-лучевую эпитаксию на пористом кремнии; латеральное эпитаксиальное заращивание; имплантацию ионов кислорода (азота) в кремниевую подложку; сращивание (связывание) кремниевых пластин с последующим формированием изолированного слоя кремния. Существует множество других методов изготовления структур КНИ, которые, не получив широкого распостранения, тем не менее являются интересными и используются для разработки специализированных схем, микромеханических устройств и датчиков.

3.1 Ионное внедрение

Технология ионного внедрения так же известна как ионная имплантация, имплантация кислорода, ионный синтез захороненных диэлектрических слоев и SIMOX (англ. Separation by IMplantation of OXygen). При использовании данной технологии монолитная кремниевая пластина подвергается интенсивному насыщению кислородом путём бомбардировки поверхности пластины его ионами с последующим отжигом при высокой температуре, в результате чего образуется тонкий поверхностный слой кремния на слое оксида. Глубина проникновения ионов примеси зависит от уровня их энергии, а поскольку технология КНИ подразумевает достаточно большую толщину изолирующего слоя, то при производстве подложек приходится использовать сложные сильноточные ускорители ионов кислорода. Это обусловливает высокую цену подложек, изготовленных по этой технологии, а большая плотность дефектов в рабочих слоях является серьёзным препятствием при массовом производстве п./п. приборов.

3.2 Сращивание пластин

Технология сращивания кремниевых пластин и последующего утончения рабочего слоя кремния обладает практически неограниченными возможностями реализации получаемых структур и их параметров (например, по качеству изолированного кремния, его толщине, толщине изолирующего оксида, диаметру используемых подложек и т.д.). В структурах, полученных этим методом, кристаллографическое совершенство изолированного монокристаллического кремния сравнимо с качеством объемного кремния и зависит в основном от параметров исходных подложек и технологии утончения.

Температурный режим сращивания – от комнатной температуры до 1300ºС. Объектами сращивания являются подложки кремния (основной материал), кварцевого стекла, ситалла, карбида кремния, алюмонитридной керамики, алундовой керамики, сапфира, металлы, композиционные материалы и т.д.

Метод сращивания реализуем на основе следующих процессов:

1) формирование стоп-слоя методами ионной имплантации, диффузии, эпитаксии или формирование механического стопора SiO2 и/или Si3N4(в некоторых случаях, например, при прецизионном травлении или при получении толстых слоев изолированного кремния может не использоваться);

2) соединения поверхностей;

3) сращивания подложек;