Курсовая работа: Технология структур кремния на изоляторе

При использовании технологии сращивания пластин (англ. wafer bonding) образование поверхностного слоя производится путём прямого сращивания второй кремниевой пластины со слоем диоксида. Для этого гладкие, очищенные и активированные за счёт химической или плазменной обработки пластины подвергают сжатию и отжигу, в результате чего на границе пластин происходят химические реакции, обеспечивающие их соединение. Данная технология практически идеальна для изготовления КНИ - подложек с толстым поверхностным слоем, но с его уменьшением начинает нарастать плотность дефектов в рабочем слое, а, кроме того, усложняется технологический процесс и, как следствие, растёт стоимость готовых изделий. В результате, подложки с толщиной поверхностного слоя менее одного микрометра, которые наиболее востребованы при производстве быстродействующих схем с высокой степенью интеграции, имеют тот же набор недостатков, что и подложки, изготовленные по технологии ионного внедрения.

3.3 Управляемый скол

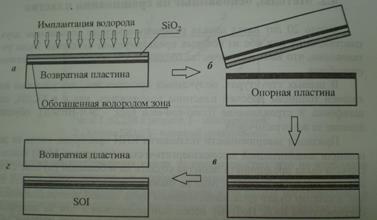

Технология управляемого скола или Smart Cut™, разработанная французской компанией Soitec, объединяет в себе черты технологий ионного внедрения и сращивания пластин. В данном технологическом процессе используются две монолитные кремниевые пластины. Первая пластина подвергается термическому окислению, в результате чего на её поверхности образуется слой диоксида. Затем верхняя лицевая поверхность подвергается насыщению ионами водорода с использованием технологии ионного внедрения. Не вступаю в реакцию с кремнием, кислород ослабляет связь Si – Siнастолько, что она становится меньшей, чем связь Si-O, полученная при сварке. Поэтому скалывание по плоскости Si- Si:H осуществимо даже без нагрева. Такое скалывание позволяет получить слои толщиной в сотни нанометров на несущей пассивированной опорной пластине, что является идеальным полуфабрикатом для самых массовых современных ИС.

По завершении процедуры ионного внедрения пластина переворачивается и накладывается лицевой стороной на вторую пластину, после чего происходит их сращивание. На завершающей стадии проводится отделение первой пластины, в результате которого на поверхности второй остаётся слой диоксида и тонкий поверхностный слой кремния. Отделённая часть первой пластины используется в новом производственном цикле, так как за один процесс с нее удаляется ничтожное количество материала.

Производство КНИ-подложек по технологии управляемого скола требует большого количества операций, но в его процессе используется только стандартное оборудование. Кроме того, важным достоинством пластин, полученных по этой технологии, является низкая плотность дефектов в рабочем слое.

Рис.3 Технология управляемого скалывания: а - имплантация водорода; б - прецизионное соединение; в – сваривание; г- разделение

3.4 Эпитаксия

В случае использования эпитаксиальной технологии (англ. seed method) поверхностный слой образуется за счёт выращивания кремниевой плёнки на поверхности диэлектрика. Активные элементы, полученные на таких подложках, демонстрируют отличные рабочие характеристики, но большое число технологических проблем, связанных с эпитаксиальным процессом, пока ещё не дают возможностей для массового внедрения этой технологии.

4. Технологический маршрут и операции получения структур КНИ методом управляемого скалывания

1. Подготовка поверхности опорных и приборных пластин перед их стыковкой и контроль состояния стыкуемых поверхностей.

Реальные поверхности кремниевых пластин не бывают атомарно-гладкими и атомарно-чистыми, как это необходимо для их идеального сращивания. Максимальная прочность прихвата при стыковке кремниевых пластин, достигнутая на практике ~ 2·107 Па, что на порядок меньше идеальной - это объясняется трудностью удаления зазора между пластинами, появляющимся в результате шероховатости поверхности, загрязнения поверхности и д.р.

2. Имплантация ионов водорода в приборную пластину.

Качество расщепления приборной пластины определяется оптимальным выбором технологического режима имплантации и сращивания подложек. В мировой практике для создания слоя, по которому происходит расщепление, используют имплантацию либо ионов H2 + , либо H+ . Обычно энергия протонов заключена в интервале 3-100 кэВ, температура имплантации – от 50ºС до 450ºС. Нижняя граница –самопроизвольный нагрев при имплантации, верхняя – определяется тем, что при температуре выше 450ºС начинается интенсивное образование микрополостей и возможно отщепление приборного слоя в процессе имплантации. Доза имплантации ионов водорода – 1016 …1017 ион/см2 .

3. Стыковка пластин и первый контроль полостей и прочности прихвата.

В мировой практике существуют различные способы стыковки приборной и опорной пластин в воде, на воздухе, в форвакууме, глубоком и сверхглубоком (10-8 Па) вакууме.

Стыковка в вакууме обеспечивает минимальное количество молекул газов и воды на стыкуемых поверхностях и в микрополостях, образующихся вследствие неплоскостности пластин. Полости четко обнаруживаются рентгеновским дифрактометром.

4. Отщепление приборной пластины от структур КНИ, второй контроль полостей, шероховатости поверхности приборного слоя.

Наибольшее распространение в технологии составных структур КНИ получили методы, в которых приборный слой скалывается по слою пористого кремния. Это используется как в технологии smart-cut, так и в технологии ELTRAN фирмы Canon. Технология управляемого скалывания позволяет получить шероховатость внешней поверхности приборного слоя порядка 30 нм.

5. Окончательное сращивание приборного слоя с опорной пластиной

Чаще всего производится непосредственной термокомпрессионной сваркой (НТСК). При этой технологии тщательно очищенные, отполированные и активированные соприкасаются друг с другом в обеспыленной атмосфере и благодаря возникающей сильной адгезии как бы «слипаются». Далее пластины отжигают в инертной среде или кислороде при температуре 1000÷1100ºC в течение ~ 30 минут. Прочность полученного соединения практически не отличается от прочности монокристалла кремния, хотя на границе НТСК наблюдаются дислокации.

6. Окончательный контроль параметров структуры КНИ

Заключается в получении заданной толщины монокристаллического кремния методами химико-механического полирования (ХМП), электрохимического, плазменного и селективного химического травления. Необходимая толщина достигается при использовании установок прецизионного локального утончения и оборудования контроля толщины. ХМП метод остается одним из основных методов утончения; позволяет получить структуры с толщиной изолированного монокристаллического кремния от менее 1 до более чем 70 мкм. Благодаря установкам локальной плазменной обработки удается получать структуры с толщиной 0,1÷0,3 мм, полученных с точностью ± 50 Å на пластинах диаметром 150 и 200 мм.

5. Использование технологии КНИ в технике

В настоящее время технология КНИ находит всё большее применение в различных полупроводниковых устройствах, наиболее ярким примером среди которых являются микропроцессоры. Перечень ряда устройств, произведённых с использованием КНИ - подложек, приведён ниже.

Opteron — семейство процессоров компании AMD, выпускаемых по технологическим процессам 130 нм (одноядерные) и 90 нм (одно- и двухъядерные).

Cell — восьмиядерный процессор, совместно разработанный компаниями Sony, Toshiba и IBM (технологический процесс — 90 нм), используется в игровой приставке Sony PlayStation 3.

Xenon — трехъядерный процессор компании IBM (технологический процесс — 90 нм, 65 нм), используется в игровой приставке Microsoft Xbox 360

Broadway — процессор компании IBM (технологический процесс — 90 нм).