Курсовая работа: Технологія виробництва азотної кислоти

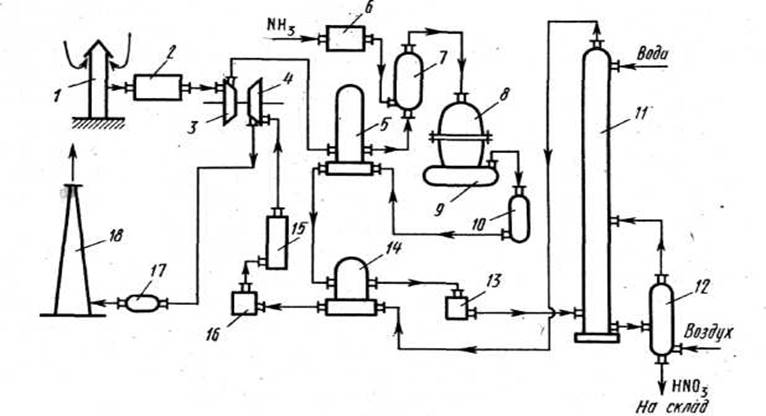

Рис. 4. Принципова технологічна схема одержання розведеної азотної кислоти під підвищеним тиском (0,73 М П а)

1 - повітрозабірна труба; 2 - повітроочисник; 3 - газовий компресор; 4 - газова турбіна; 5 - повітропідігрівач; 6 - випарник аміаку; 7 - змішувач з фільтром; 8 - контактний апарат; 9, 17-казан-утилізатор; 10- окислювач з фільтром; 11 - абсорбційна колона; 12 - обдувна колона; 13 - холодильник-конденсатор; 14 - підігрівач хвостових газів; 15 - реактор каталітичного очищення; 16 - камера згоряння; 18 - вихлопна труба

Атмосферне повітря після відповідного очищення надходить у компресор 3, який приводиться в рух газовою турбіною 4. У компресорі повітря стискається до тиску 0,73 МПа, нагріваючись при цьому до 135°С, і надходить далі в підігрівач повітря 5, де його температура підвищується до 250 °С за рахунок теплоти нітрозних газів, яківиходять з окислювача 10. У змішувачі 7 повітря змішується з газоподібним аміаком, яке надходить сюди з випарника аміаку 6. Аміачно-повітряна суміш, що утворилася, далі надходить у контактний апарат 8, де при температурі близько 900 С на Pt-Rh-Pd-каталізаторі відбувається окислення аміаку. Нітрозні гази, що містять 9,0- 9,5% NO, надходять у казан-утилізатор 9, у якому відбувається охолодження до необхідної температури й утворення пари. Далі гази надходять в окислювач 10, у якому окислюються до діоксиду азоту. Охолоджені в підігрівачі повітря 5, підігрівачі хвостових газів 13 і холодильнику-конденсаторі 12 до температури близько 45 °С нітрозні гази надходять в абсорбційну колону 11, зрошувану протипотоковим струменем води. Оскільки абсорбція NO2 водою екзотермічна, абсорбційні тарілки мають змієвидні холодильники, у яких циркулює охолодна вода (на схемі не показано). Отримана азотна кислота надходить в обдувну колону 12, де за допомогою гарячого повітря з готової азотної кислоти відбувається обдувка розчинених у ній нітрозних газів, що подаються в абсорбційну колону. Хвостові гази, пройшовши систему каталітичного очищення від оксидів азоту відновленням їх аміаком до елементного азоту, викидаються в атмосферу.

В установках такого типу ступінь перетворення аміаку в азотну кислоту досягає 98-99%, а концентрація кислоти - 60-62%. Однак при окисленні аміаку під тиском збільшуються витрати платинового каталізатора. Тому застосовують системи, у яких окислення аміаку проводять при більш низькому тиску (~0,4 МПа), ніж окислення оксиду азоту (до 1,2 МПа).

Сучасні азотнокислі ХТС характеризуються високою потужністю окремої технологічної нитки, що складає 380-400 тис. т/рік. Зазначені системи дозволяють одержати лише розведену азотну кислоту. Для виробництва вибухових речовин, деяких пластичних мас, барвників потрібна концентрована кислота (98%). Азотну кислоту такої концентрації можна одержати або концентруванням розведеної азотної кислоти або прямим синтезом.

Відгоном води з розведеної азотної кислоти можна одержати лише 68%-ний розчин, оскільки саме така концентрація відповідає азеотропній суміші HNO3 —Н2 О. Тому концентрування проводять із застосуванням водовіднімаючих засобів, таких, наприклад, як 92-94%-на H2 SO4 . Концентрована сірчана кислота, яка утворює при цьому гідрати, кипить при більш високій температурі, ніж 100%-на HNO3 . У якості водозабираючого засобу може використовуватися також нітрат магнію.

В даний час значне застосування знаходить прямий синтез концентрованої азотної кислоти, що протікає за рівнянням реакції

2N2 O4 (р) + 2Н2 О (р) + О2 (г) ↔ 4HNO3 (р), ∆Н = - 59,5 кДж

Поглинання димера діоксиду здійснюється розведеною азотною кислотою, що містить близько 45% води. Ця операція здійснюється в автоклаві при 90 °С і 5 МПа. В автоклаві виходить так званий нітроолеум HNO3 * nNO2 , що містить до 25% NO2 . Після обдувки диоксиду азоту і виходить 97-98%-на азотна кислота.

Розділ 3 Практична частина

3.1 Розрахунок матеріального балансу

Матеріальний баланс хіміко-технологічного процесу — це математичне вираження закону збереження маси речовини, відповідно до якого маса всіх видів сировини і матеріалів, що надходять на переробку (прихід), дорівнює масі отриманих продуктів і витрат при перебігу хімічних реакцій.

Метою матеріального балансу є визначення витратних коефіцієнтів усіх вихідних реагентів за заданою продуктивністю цільового продукту, а також обчислення складу вихідної суміші і продуктів реакції.

Основою для матеріальних розрахунків будь-якою хіміко-технологічного процесу є рівняння всіх хімічних реакцій (основної та побічних), які перебігають у цьому процесі.

Стадія конверсії аміаку у виробництві азотної кислоти

Для реакції:

4NH3 + 5О2 = 4NO + 6H2 O: ∆Н = 946*103 кДж /кмоль

скласти матеріальний баланс на 40 тонн оксиду (ІІ) азоту за годину.

Вихідні дані для розрахунку: ступінь досягнення рівноваги - 1, тиск - 0,73 МПа, температура газу на виході з реактора, К: Т = 1123 + 2N; вихідні концентрації [молярна частка, %] аміаку - 9 + 0,IN, кисню - 17 + 0,1 N решта – азот.

Розрахувати і критично оцінити початкову температуру газової суміші, якщо процес відбувається адіабатично. Обґрунтувати конструкцію реактора і розрахувати масу каталізатора, якщо його інтенсивність (І)дорівнює 3,84 тони NH3 на добу.

Для реакції:

4NH3 + 5О2 = 4NO + 6H2 O:

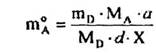

для заданої кількості 40000 (кг) цільового продукту практичний витратний коефіцієнт (кг) за компонентом А становить

де МА , МD - молярні маси компонентів А і D, г/моль; X- ступінь перетворення за компонентом А (взятим за умови нестачі щодо компонента В); об'єм компонента А (м3 ) при цьому становить

![]()

де рА - густина компонента А, кг/м .

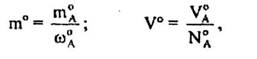

Вихідні маси т° і об'єм V° вcix компонентів реакції дорівнюють.

де ωА 0 , NА 0 - масова і об'ємна частки реагенту А у вихідній суміші відповідно.

Вихідна маса і об'єм реагенту В (аналогічно Dі Е) дорівнюють:

![]()