Курсовая работа: Технология высокоскоростной механической обработки газотурбинных двигателей

4. Высокоскоростной шпиндель – наиболее фундаментальный компонент станка для ВСО. Система ЧПУ, инструмент и все другие составляющие процесса служат единой задаче – использовать высокую частоту вращения шпинделя наиболее эффективно.

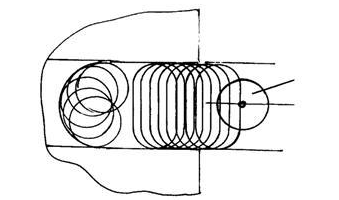

Высокоскоростной шпиндель – это компромисс между силами и скоростью резания. Но наиболее критичный фактор ограничения — подшипники, долговечность которых особенно важна. В любом высокоскоростном шпинделе подшипник – первый компонент, который выходит из строя. В настоящее время нашел свое применение комбинированный шпиндель, так называемый «дуплекс», в корпусе которого размещены два электродвигателя. Размещенные концентрично два вала (по одному на каждый двигатель) могут вращаться совместно или раздельно. Вращение каждого из валов независимо контролируется системой ЧПУ. Такая конструкция позволяет работать, например, с частотой вращения шпинделя до 10 000 мин -1 и обеспечением большого крутящего момента. В то же время, например, для окончательной обработки, шпиндель может развивать частоту вращения 30 000 мин-1 за счет второго высокоскоростного двигателя с валом меньшего диаметра.

Рис. 2. Схема трохоидальной обработки паза

Следует отметить, что уже достаточно распространенными являются станки с частотой вращения шпинделя 40 000…60 000 мин-1, даже объявлена конструкция станка с частотой вращения шпинделя 500 000 мин-1 .

Для высокоскоростных щпинделей используют подшипники разных типов - шариковые, гидростатические, аэростатические, электростатические и др. Выбор типа подшипников зависит, естественно, от принятой для станка максимальной частоты вращения шпинделя.

5. Системы ЧПУ у высокоскоростных станков должны обеспечить особо точное управление приводами подач и приводом главного движения (шпинделем). В общем случае УЧПУ для ВСО обеспечивает следующие функции управления:

предварительный просмотр (функция Look-Ahead) кадров управляющей программы,

преобразования, например, для 5-осевого преобразования,

регулирование подачи для высокой точности траектории,

функция HPCC (High Precision Contour Control), когда для обработки сигналов обратной связи используется дополнительный процессор,

регулирование ускорения,

коррекция инструмента (длина, радиус, износ фрезы),

автоматизированные функции сглаживания траектории (интерполяция NURBS),

высокая скорость передачи данных сети Ethernet (например, высокоскоростная связь RS422 обеспечивает пересылку файлов со скоростью до 2 Мегабод),

компенсация ошибок, обусловленных механикой,

безопасная эксплуатация в рабочем пространстве станка.

Но главным образом, при определении системы ЧПУ для ВСО должны учитываться три фактора, связанные с системой управления станком:

высокие скорости обработки данных (около 200 блоков в минуту) для обеспечения непрерывного движения инструмента,

возможность просматривать данные как минимум на 100 блоков вперед для того, чтобы вычислять изменения величины подачи при подходе инструмента к острым углам (или другим подобным препятствиям) и отходе от них,

закон изменения величины подачи для повышения качества поверхности и снижения нагрузок на инструмент должен иметь плавный колоколообразный вид, так как причиной снижения качественных характеристик процесса являются слишком резкие ускорения при движениях по траекториям с углами.

При ВСО в ряде случаев УЧПУ не может управлять станком непосредственно, а требуется управление обработкой с использованием системы DNС.

6. Определенные требования ВСО предъявляет к САМ системам, которые применяются при подготовке УП. Это, в первую очередь, касается скорости вычислений при подготовке УП, определению стратегии обработки, характера построения и редактирования траекторий, предотвращению врезаний. И здесь особо подчеркивается способность CAD /CAM систем использовать при обработке моделей деталей и разработке УП сплайн-интерполяцию, обеспечивающую (при наличии соответствующего УЧПУ) не только более высокие качественные характеристики обработанной детали, но и значительное сокращение объема УП и (что главное) времени обработки. Использование сплайн-интерполяции привело к созданию нового термина, определяющего вид (схему) обработки NURBS – BASED MACHINING (обработка, базирующаяся на сплайнах – сплайн-обработка).

Кроме меньших значений шага и глубины резания при выборе стратегии обработки особое внимание должно быть уделено исключению резких изменений направления движения инструмента, которые могут приводить к врезаниям или его поломке. Следовательно, САМ система должна обеспечивать широкий выбор стратегий обработки (рис. 2). При выборе оптимального варианта важно учитывать следующие факторы:

поддержание неизменных условий резания обеспечивается плавным перемещением инструмента без резких ускорений или замедлений,

распределение точек обработки (контакта инструмента с заготовкой) позволяет поддерживать приемлемые скорости и подачи инструмента,

переход инструмента на следующий уровень обработки осуществляется путем наклонного, а не вертикального врезания,

минимизация таких участков резания, где снимается большой припуск; величина подачи уменьшается в тот момент, когда инструмент переходит от снятия малого припуска к снятию большого,

минимизация количества замедлений при движении инструмента при растровой обработке достигается путем выбора угла растра.