Курсовая работа: Текущий ремонт трубчатой вращающейся печи кальцинации

Введение

Структура глиноземного предприятия на примере Ачинского глиноземного комбината представлена на схеме.

Рисунок 1 – Структура глиноземного комбината

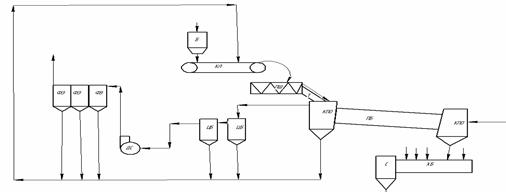

Рисунок 2 – Схема получения глинозема

Нефелиновая руда и известняк поступает в сырьевой цех (в отделения приготовления руды, дробления известняка, приготовления руды и каустификации). В цех спекания печное отделение приготовленная шихта поступает из отделения приготовления шихты. После процесса спекания спек перемещается в отделение дробления спека, от куда поступает в отделение выщелачивания цеха гидрохимии. Полученный алюминатный раствор перемещают в отделение обескремнивания. Сюда же из сырьевого цеха отделения каустификации поступает известковое молочко. Из отделения обескремнивания алюминатный раствор перемещают в отделение карбонизации, где раствор подвергается разделению на гидрат алюминия (Al (OH)3 ) и содовый раствор, который перемещают в содовый цех для дальнейшей переработки.

На глиноземном предприятии окончательное получение глинозема осуществляется в цехе кальцинации.

Гидроксид алюминия из отделения карбонизации цеха гидрохимии поступает в цех кальцинации и через приемный бункер ленточным конвейером, с помощью шнекового питателя по наклонной трубе подается в барабанную печь кальцинации . Которая работает по принципу противотока, то есть на встречу гидроокиси алюминия движутся дымовые газы, полученные от сжигания топлива.

Дымовые газы на выходе из печи подвергаются трех - стадийной очистке:

I стадия – очистка в пылеосадительной камере;

II стадия – в батарейных циклонах ;

III стадия – электрофильтрами, куда дымовые газы подается с помощью дымососа.

После III стадии очищенные дымовые газы через дымовую трубу направляются в атмосферу. Уловленная полезная пыль с помощью шнекового питателя по-новой подается в печь. Полученный глинозем на выходе из печи кальцинации подвергается охлаждению в ОАО "РУСАЛ Ачинск" в холодильниках кипящего слоя (на аппаратурно-технологической схеме в барабанной холодильнике). Затем охлажденный глинозем перемещается в силоса.

Трубчатые вращающиеся печи являются универсальными, они используются во многих технологических процессах подготовки металлургического сырья для плавки. В алюминиевой промышленности трубчатые печи служат основными агрегатами для спекания бокситовых и нефелиновых шихт, а также для кальцинации глинозема. По устройству и принципу действия, трубчатые печи одинаковы и отличаются одна от другой только размерами и конструктивным исполнением отдельных частей, что обусловлено главным образом технологическими требованиями. Обжиг – подготовительный процесс для плавки рудного сырья.

В ОАО "РУСАЛ Ачинск" в цехе кальцинации установлена вращающаяся печь кальцинации ф4,5м х 110м предназначена для прокалки гидрата окиси алюминия.

Рисунок 3 – Аппаратурно-технологическая схема цеха кальцинации ОАО "РУСАЛ Ачинск"

| Обозначение | Название оборудования |

| Б | Бункер |

| КЛ | Конвейер ленточный |

| ПШ | Питатель шнековый |

| Т | Труба |

| ПБ | Печь барабанная |

| КПО | Камера пылеосадительная |

| ЦБ | Циклон батарейный |

| ДС | Дымосос |

| ФЭ | Электрофильтр |

| ХБ | Холодильник барабанный |

| С | Силоса |

1 Общая часть

1.1 Назначение устройство и принцип работы трубчатой вращающейся печи кальцинации 4.5x110

Вращающаяся печь 4.5x110 предназначена для прокалки гидрата окиси алюминия.

Печь устанавливается на пять опор с уклоном к горизонту 2°. Для фиксации наклонного положения в осевом направлении на одной из ее опор установлены контрольные ролики. Вращение печи осуществляется от привода расположенного у четвертой опоры, считая с горячего конца. Отходящие газы из холодного конца печи при t = 250°С проходят три стадии очистки (пылевая камера, батарейные циклоны, электрофильтры) и выбрасываются в дымовую трубу. Глинозем после печи поступает в холодильник кипящего слоя, где охлаждается до t= 80-100°С.

Вращающаяся печь 4.5x110 состоит из следующих основных узлов: вращающегося барабана, загрузочной головки, разгрузочной головки, опорных станций, привода.

Вращающийся барабан представляет собой сварную конструкцию. Барабан печи изготавливают из углеродистой стали марки Ст3 или М16С. Барабан сваривают из отдельных обечаек. Торцы их тщательно разделывают – обрабатывают на станке, так как от качества разделки зависит трудоемкость и точность сборки барабана. Для усиления жесткости и прочности барабана в местах посадки бандажей и зубчатого венца устанавливают дополнительные обечайки жесткости. Барабан должен быть достаточно жестким, чтобы сохранить в процессе работы форму правильного цилиндра. При малейшем искривлении оси цилиндра резко возрастает напряжение в сечении барабана и потребляемая мощность. Деформация барабана приводить к преждевременному разрушению футеровки. В горячей зоне барабан футеруется высокоглиноземистым кирпичом, а в холодной шамотным кирпичом.

На расстоянии шестнадцати метров от холодного конца печи в барабане установлены теплообменные устройства (пакеты, цепные завесы). Загрузочная головка сваривается из трех частей: нижней, средней и верхней. Сегменты уплотнения монтируются вокруг печи и прикрепляются к загрузочной головки чугунными полукольцами.

Разгрузочная головка состоит из двух частей: нижней и верхней. В остальном конструкция уплотнения аналогична конструкции загрузочной головки. При помощи бандажей барабан опирается на опорные ролики. Бандажи свободно "плавают" на бандажных пластинах, приваренных к барабану печи. От осевого смещения бандажи предохраняют сектора, которые приваривают вплотную к бандажу по корпусу барабана. Печь имеет четыре опорных и одну опорно-упорную станции. Опорная станция состоит из двух роликов, которые насаживаются на оси. вращающиеся в подшипниках скольжения.

Корпус подшипника опорного ролика чугунный, литой, с отверстиями в нижней части, для спуска масла, и уровнемера для контроля уровня смазки в подшипниках. К корпусу подшипника крепится крышка, которая в верхней части имеет люк для осмотра цапфы и заливки масла. Корпус подшипника крепится на сварной раме.

Выверяется корпус с помощью регулировочных винтов и гаек. Внутри корпуса находится сферический, пустотелый, стальной вкладыш с водяной рубашкой для охлаждения масла на ней устанавливается бронзовый вкладыш, который при помощи двух пластин и болтов крепится к нему.

На торцах оси опорного ролика расположено смазочное устройство в виде ковшей, которые черпают масло из масленой ванны при вращении и выливают его в желобок с отверстиями, откуда масло равномерно стекает на ось ролика.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--