Отчет по практике: Конструкція правильної машини

Передаточне число редуктора Uр = 3,1

Передаточне число шестеренної кліті U шк = 1

Схема установки 17-ти роликової правильної машини представлена на малюнку 2. До складу правильної машини входять: електродвигун 1, редуктор 3, шестерінчаста кліть 5, шпинделі 7, правильна машина 8, що подають 9 і відводять ролики 10. З'єднання електродвигуна з редуктором виконано за допомогою зубчастої муфти 2 і за допомогою теж зубчастої муфти 4 редуктор з'єднаний шестерінчастою кліттю 5.

Процес правки на 17-ти роликової машині заснований на пружно - пластичному згині смуги і являє собою багаторазовий перегин смуги, що рухається між обертовими роликами, в результаті якого усувається кривизна металу.

При цьому у міру просування смуги ступінь перегину поступово зменшується: на початку відбувається пластична деформація, потім пружно-пластична, а на виході чисто пружна деформація, яка забезпечує смузі майже виправлену стан. Виконанню цих вимог і підпорядковані всі конструкції роликових листоправильних машин і в тому числі 17-ти роликовий.

Привід правильної машини.

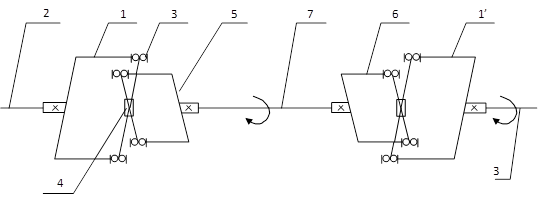

Конструкція приводу правильної машини представлена на рисунку 3 і включає електродвигун типу П 147 - 9К, потужність якого Р = 630 кВт з частотою обертання n = 750 хв - 1, спеціальний редуктор і шестерінчаста кліть, що розподіляє крутний момент, що отримується від електродвигуна і збільшує за допомогою редуктора з передаточним числом u = 3,1.

Так як шестерінчаста кліть має передавальне число u = 1, то вона розподіляє крутний момент на рівні частини і передає цей крутний момент за допомогою універсальних шпинделів.

Правильна машина (див. рисунок 2, додаток)

Машина має 17 робочих роликів 10, 12 ø 155 мм, 45 опорних роликів 11, 13 ø 155 мм і розташованих у три ряди над робочими роликами. Довжина бочки робочих роликів 2800 мм, опорних 400 мм.

Машина складається з нижньої 8 і верхньої 9 станини, стягнутих між собою стяжними шпильками. В отворі верхній станини 9 змонтована траверса, що несе на собі верхні робочі 12 і опорні 13 ролики.

Нижні ж робочі та опорні ролики розташовані безпосередньо в пазах нижній станини. Траверса, спираючись вушками на пружини, завжди притискається або до натискним гвинтів механізми установки, які розташовані на верхній станині і приводить у дію від електродвигуна.

Натисний механізм має чотири натискні гвинти 15, привід яких виконаний попарно. Кожна пара гвинтів що зводяться в обертання від електродвигуна 16 через конічної-циліндричний редуктор 17, черв'ячні редуктора 18.

Завдяки наявності двох приводів траверса з роликами може не тільки переміщуватися вгору і вниз, але і встановлюватися похило по відношенню до нижнього горизонтального ряду роликів, що дозволяє створювати кращі умови для виправлення металу.

Робочі і опорні ролики є основними робочими деталями ролікоправильної машини і першими сприймають усе навантаження, що передаються машині від правлячого металу, тому вони повинні виконуватися із сталі, що володіє достатньою міцністю при одночасній роботі на вигин і кручення, зносостійкістю, високою твердістю поверхневого шару і високою пружністю, особливо необхідної для робітників роликів працюють з примусовим прогином.

Практикою встановлено, що при виготовленні роликів необхідно забезпечити твердість бочок робочих роликів у межах HRC 60-65 одиниць, бочок опорних роликів - HRC 55-60, під підшипники в робітників і опорних роликів - HRC 25-30.

У робочій правильної машині робочі ролики виготовлені зі сталі 90х і мають твердість HRC 60-65, опорні ролики - зі сталі 9ХФ з твердістю HRC 55-60.

При експлуатації правильної машини зношені ролики відновлюють методом наплавлення їх бочок. Чистота поверхні бочок і їх шийок повинна бути високою і відповідати 9-10 класу шорсткості. Діаметри бочок роликів виконуються з допусками, відповідними посадці h 6 або h 7.

Шпиндельні пристрій (мал. 5) складається з 2х шарнірних муфт, проміжного вала 7 і двох фланців, один з яких з'єднується приводним кінцем правильного ролика 2, а інший з кінцем валу 3 шестеренної кліті. Шарнірна муфта складається з 2-х напівмуфти 1 і 5 цільної хрестовини 4 і 4-х підшипникових вузлів 3 '. У підшипниковий вузол входять голчасті підшипники кочення. Напівмуфти 1 і 1 ', кріпляться на кінці правильного ролика і валу шестеренної кліті, а напівмуфти 5 і 6 з'єднується з проміжним валом 7 за допомогою шліцьового з'єднання D8 х 56 х 65.

Рис.4. Схема універсального шпинделя з шарнірами на підшипниках кочення.

Зовнішні кільця підшипників встановлюють у проточка вушок напівмуфти, а внутрішні на кільцях хрестовини. Торці вушок закривають кришками, таке виконання дозволяє легко встановлювати стандартні ущільнення і забезпечувати складання та розбирання шарнірних муфт. Напівмуфти 1 і 1 'з'єднуються з фланцевою напівмуфти за допомогою болтів і шпонкою. Фланцева напівмуфти встановлюється на кінці правильного ролика і валка шестеренної кліті по легкопрессовой посадці. З'єднання має проміжну шпонку.

Основні висновки по практиці

У приводі правильної машини встановлені універсальні шпинделі (Рис 5), шарніри яких мають бронзові вкладиші 1.

Шарніри з бронзовими вкладишами мають ряд недоліків:

1. Універсальні шпинделі обертаються з великими швидкостями, тому ІМЕ-ги труднощі з підведенням мастила до тертьових поверхонь.

2. Через недосконалість змащення виникає нерівномірний та великий знос вкладишів, що викликає витрата дорогої дефіцитної бронзи.

3. При роботі універсальних шпинделів виникають крутильні коливання, ко-торые також впливають на стійкість бронзових вкладишів.

4. У результаті великих швидкостей відбувається стирання шурупів що кріплять кожух на напівмуфти що запобігає випаданню пальця (сухаря) 2.