Реферат: Изучение построения робототехнических комплексов для нанесения лакокрасочных материалов в мебельной промышленности

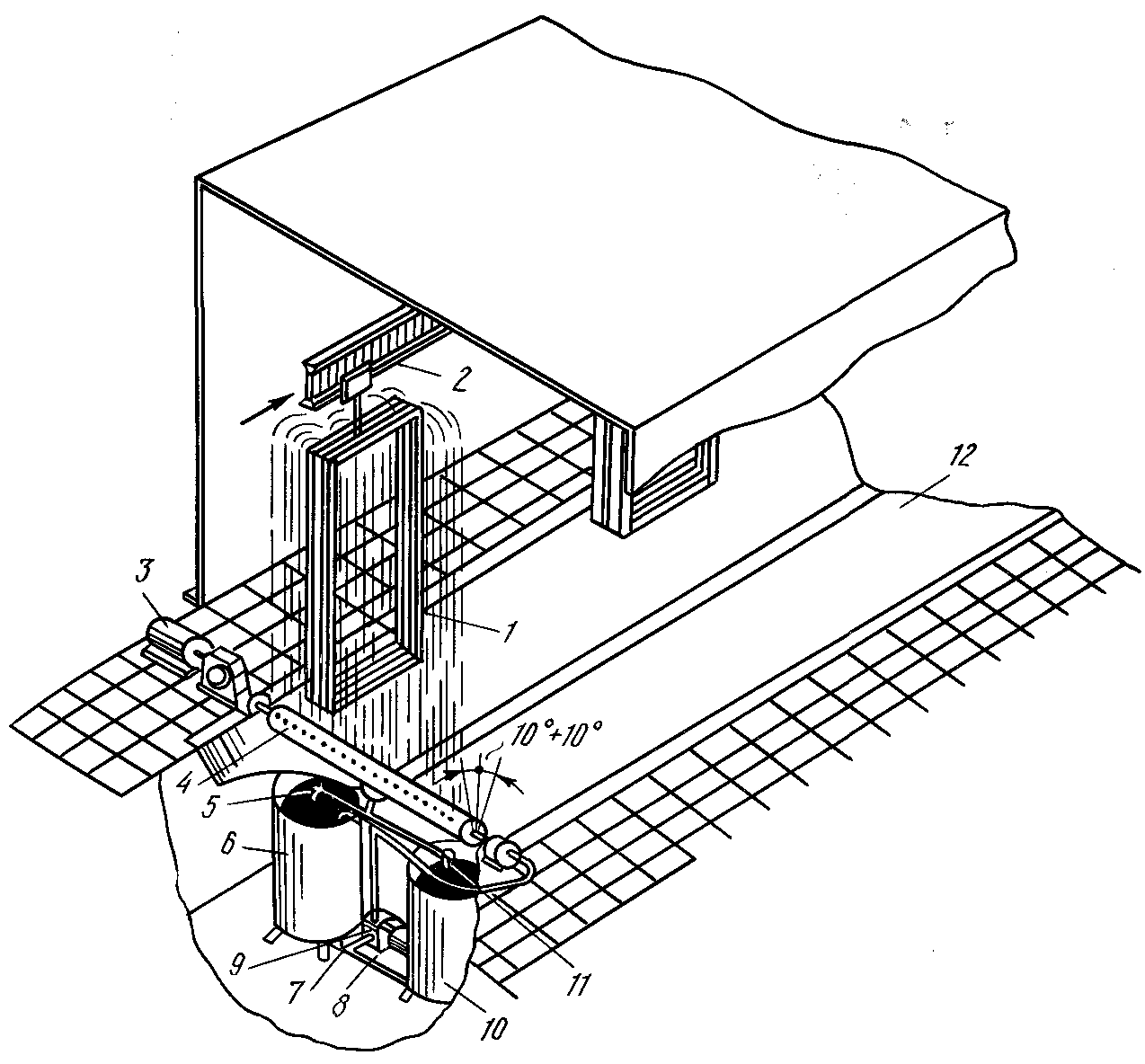

Струйный облив осуществляется путем подачи краски через сопла неподвижного контура, охватывающего деталь, или через систему сопел на качающейся трубе (осцикаторе), расположенной под конвейером с деталями (рис. 8). Необходимая концентрация паров в паровом туннеле создается, главным образом, счет испарения растворителей с окрашенных деталей. Продолжительное пребывание изделий в паровом туннеле и концентрация растворителя снижают толщину окрасочного слоя, в первую очередь, на кромках изделий. Потери краски при нанесении рассматриваемым методом не превышает 5 — 10%.

Вологодским станкостроительным заводом выпускается полуавтоматическая линия окраски столярно-мебельных изделий ДЛ38М, планировка которой показана на рис.9. В модификации ДЛ38М исключена камера обдува перед обливом (детали должны поступать на окраску очищенными от Древесной пыли и стружки), спрямлен паровой туннель. При окраске блоков в собранном виде скорость конвейера не должна превышать 0.7 м/мин. Максимальные размеры окрашиваемых изделий, мм: высота до 2000, ширина до 110, ширина транспортного проема 450.

Скорость конвейера линии ДЛ38М составляет 0,4 — 1,8 м/мин. При варьировании скорости конвейера продолжительность облива должна быть не менее 2 мин, а выдержка в парах растворителя 10 — 12 мин.

Установка струйного облива имеет неподвижный контур и осцикатор, однако, облив столярных изделий обеспечивается, как правило, только через осцикатор.

Рис. 8. Схема установки струйного облива:

1—изделия; 2 — конвейер; 3 — привод; 4 — коллектор; 5, 11 -трубы; 6 — бак с эмалью; 7, 8 — вентиль; 9 — насос; 10 — бак с растворителем; 12 — поддон .

Рис.9. Схема полуавтоматической линии ДЛ-38М:

1 — изделие; 2 — держатели; 3 — каретка; 4 — цепь конвейера; 5 — камера облива; 6—камера выдержки г в парах растворителя; 7—сушильная камера

1.5 Способы отверждения покрытий

После нанесения на поверхность жидкий ЛКМ превращается в твердую лакокрасочную пленку. Отверждение происходит в результате испарения растворителей (спиртовые, нитроцеллюлозные, акриловые лаки), либо в результате реакции окисления (масляные лаки), либо за счет реакций полимеризации или конденсации, либо за счет испарения растворителей с одновременным химическим превращением. Термин «сушка», который применяют на практике для названия операции отверждения, не вполне отражает, как видим, физико-химичеcкую сущность процесса.

Скорость отверждения покрытий зависит от вида ЛКМ, толщины покрытия, температуры и способа сушки и других факторов, а степень высыхания - от твердости покрытия и определяется тремя стадиями.

Высыхание до степени 5 соответствует такому состоянию, когда к поверхностной пленке не прилипают частицы пыли. При высыхании до степени 3 пленка имеет такую твердость, что ее можно обрабатывать дальше (шлифовать, полировать). При этом твердость по маятниковому прибору М-3 для нитролаковых покрытий должна составлять 0,30 - 0,35, для полиэфирных - 0,35 - 0,55. Полное высыхание - это такое состояние покрытия, при котором дальнейшая твердость не меняется и процесс усадки пленки прекращается. Эта стадия отверждения достигается в процессе эксплуатации. В производственных условиях покрытия достаточно сушить до степени 3.

Различают сушку естественную, при температуре воздуха 18 - 23 °С, и горячую. Продолжительность последней по сравнению с естественной уменьшается в 5 — 6 раз и более.

Интенсификация отверждения покрытий имеет большое значение для организации процесса на автоматических линиях, при больших объемах производства. При малых объемах производства применение интенсивных методов отверждения лакокрасочных покрытий экономически не оправдано.

Существуют следующие виды горячей сушки: с конвективным и терморадиационным нагревом и с предварительным аккумулированием тепла.

Конвективный нагрев осуществляется теплым воздухом (40 - 80 °С). Нитролаковые покрытия сушат при температуре 40 - 60 °С, беспарафиновые полиэфирные - при 60 - 80 °С. При более высокой температуре на поверхности появляются пузыри, сморщивание пленки.

Процесс высыхания начинается на поверхности покрытия. Образующаяся сверху твердая пленка препятствует свободному удалению паров растворителей, находящихся в нижележащих слоях. Это увеличивает время сушки и ухудшает качество пленки, так как на ее поверхности образуются пузыри и кратеры. Поэтому сушка ведется ступенчато: в начальный период, т. е. при интенсивном испарении растворителя, при пониженной температуре, а затем при повышенной.

На практике применяют различные конвективные сушильные камеры периодического и непрерывного действия. Теплоносителем является пар, реже - горячая вода. Камеры периодического действия изготовляют в виде тупиковых кабин, куда закатывают этажерки с деталями. Камеры непрерывного действия более прогрессивные. Транспортные органы в них выполнены в виде передвижных напольных или подвесных этажерок.

Терморадиационный нагрев основан на способности лакокрасочного материала пропускать инфракрасные лучи определенной длины. В результате их поглощения подложка нагревается. В этом случае направление потока тепла (от древесины к наружной поверхности лакового покрытия) совпадает с направлением движения летучих веществ ЛКМ, в результате чего сокращается продолжительность сушки и улучшается качество покрытий.

Для сушки применяют инфракрасные лучи с длиной волны 0,75 - 8 мкм. Лучшая проницаемая способность их наблюдается при длине волны 1-4 мкм, т. е. при температуре нагревателя 450 °С и выше. В качестве источника тепла применяются чаще трубчатые электронагреватели, реже - электролампы и обогреваемые панели.

Сушка методом предварительного аккумулирования тепла заключается в том, что отделываемую деталь предварительно нагревают, а затем на горячую поверхность наносят лакокрасочное покрытие. В результате нагрева воздух из поверхностных пор частично удаляется и, следовательно, уменьшается количество пузырей при сушке лакового покрытия. Этому способствует и то, что пары растворителя беспрепятственно удаляются через покрытие. Предварительный нагрев поверхностей деталей можно производить любым способом.

Фотохимическое отверждение полиэфирных покрытий ультрафиолетовыми лучами (УФ) является одним из наиболее эффективных способов. Для облучения покрытий используют волны длиной 320 - 400 нм (ультрафиолетовые). Молекулы, поглощающие энергию УФ-лучей, скачкообразно переходят в электронно-возбужденное состояние и становятся более реакционно-способными. Скорость полимеризации зависит от интенсивности УФ-излучения.

Чтобы повысить чувствительность полиэфирного лака к УФ-облучению, в него вводят сенсибилизатор, который в реакции сополимеризации не участвует, но служит для пе?