Реферат: Композиционные материалы 2

углеродные волокна напыляют алюминием, для того чтобы они не растворялись в железном порошке. Специфика химического состава таких дисперсных материалов проявляется при охлаждении от температуры изотермической выдержки спекания. Происходит закалка на пересыщенный твёрдый раствор непосредственно в газовой среде нагревательного устройства, чему способствует присутствие легирующих элементов в порошках. С течением времени идёт естественное старение, что даёт значительное повышение физико-механических свойств.

Затем, после закалки, проводится отпуск с последующим искусственным старением. Спечённые детали изготавливаются из смесей порошков железа с легирующими порошками и порошков углеродистых и легированных сталей.

Изделия из них получают холодным прессованием, горячей штамповкой.

Термическая обработка проводится только в защитных средах. Охлаждение рекомендуется проводить в масле или в воде для исключения окисления. Для повышения коррозионной стойкости поверхности, проводят операции ворошения и фосфорации, парогазооксидирования. В порошковой смеси, легированной медью до 3% при контролируемом охлаждении в агрегатах спекания достигают структуры, способной выделить Е-фазу при старении.

Таким образом, в качестве матричного материала возьмем железный порошок ПЖ2ВР со следующими характеристиками γ = 7700 кг/м3 ; Е = 300 МПа; Пв= 450 МПа; \|/ = 30%; НВ - 400 МПа, γ - плотность. В качестве армирующего элемента возьмём волокна ВМН - 4 с напылением из Ре.

Для того, чтобы скомпенсировать усадку в металлическую матрицу из порошка железа усилия прессования вводят до 0,3% стеарата цинка, для повышения коррозионной стойкости и улучшения спекания вводят техническую серу в количестве 0,03% для повышения обрабатываемости резанием. Для того, чтобы матрица из стального порошка воспринимала закалку и другие виды термообработки её легируют углеродом (графит) в количестве 0,67%.

Металлический железный порошок экономически выгодно использовать, а углеродные волокна распространены в промышленности. Поэтому в качестве базового варианта проекта выбирается композит на основе железа армированный углеродистыми волокнами.

Шестерни изготавливаются холодного прессования с последующим спеканием, закалкой и отпуском.

Таблица 1. Физико-механические свойства матричного материала.

| Марка | Плотность | Прочность | Модуль | ||

| материала | у, кг/м3 | Пв, МПа | Юнга | ||

| Е,МПа | |||||

| 1. На основе титана: | |||||

| ВТ 1-0 | 4510 | 343 | 103-108 | 30 | 60 |

| ВТ 6-6 | 4430 | 186 | 103-108 | 20 | 80 |

| Т1 -56215 | 4510 | 914 | 116 | 7 | 38 |

| 2. На основе никеля: | |||||

| НП-2 | 8900 | 450 | 175 | 50 | 77 |

| ХН70Ю | 7900 | 750 | 100 | 45 | 45 |

| 3. Железный порошок | |||||

| ПЖ2ВР | 7700 | 450 | 100 | 30 | 30 |

| 4. На основе кобальта ПК-1 | 8900 | 370 | 2,3 | 2,95 | |

| 5. Легированный медью | |||||

| на основе порошка | 6-8 | 12-25 | |||

| СП90ДЗ - 4 | 7800 | 540-900 |

Таблица 2.Физико - механические свойства волокон

| Марка волокон | Плотность у, | Диаметр | Модуль Юнга | Проч- | п,% |

| кг/м3 | ОД мкм | Е,МПа | ность ав, | ||

| МПа | |||||

| 1.Борные волокна | 2500 | 100 | 358000-448000 | 2500-3800 | 0,90 |

| 2.Карбидокремниевые | 3300 | 400000-500000 | 0,50 | ||

| З.Углеродные | |||||

| ВМН-3 | 1710 | 70 | 250000 | 1430 | 0,60 |

| ВМН-4 | 1710 | 6,0 | 270000 | 2210 | 0,80 |

| КУЛОН | 1900 | 400000-600000 | 2000 | 0,40 | |

| ВЭН-210 | 9,9 | 343000 | 1470 | 0,40 |

| 4. Металлические | 30800 | 72000 70000 | 1455 140 | |

| Al | 2700 | 310000 120000 | ||

| Ве | 1850 | |||

| 4500 | ||||

| Ti | ||||

| Si | 2500 | |||

|

Al2 O3 | 3140 | 3 | 173000 | 2070 |

| TiO2 | 4800 | 6,1 | 344000 | |

| BN | 1900 2300-2500 | 6,8 10 | 90000 350000 | 1170-1380 1070-1420 |

| В4 С |

4. Конструкторская часть.

Научные основы проектирования КМ составляет принцип комбинирования. В свою очередь, он основан на совокупности двух принципов:

- сочетания физико-химической и механической совместимости. Принцип сочета

ния подразумевает сложение физических свойств компонентов аддитивным

образом. Второй принцип даёт границы возможности сочетания композитов и

подразумевает сохранение всех отличительных принципов КМ при его изготов

лении и эксплуатации. Основными математическими выражениями принципа

комбинирования компонентов в КМ являются:

- зависимости структурных соотношении компонентов;

- зависимости концентрационных соотношений компонентов;

- зависимости физико-механических соотношений материалов компонентов;

- зависимости, отражающие технологическое создание композитов и

- оказывающие влияние на их проектирование.

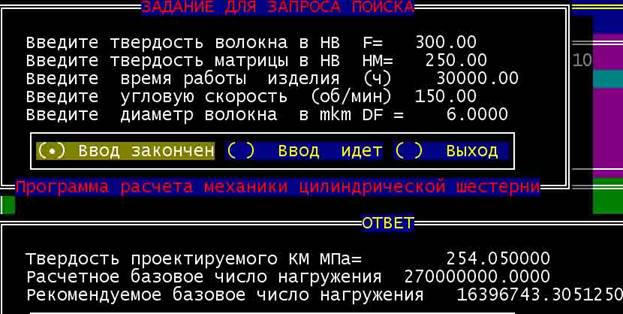

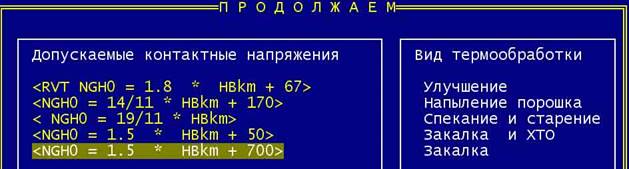

В отличие от традиционной методики выбора КМ, в случае применения его в деталях шестеренных передач, первой и основной расчетной зависимостью выбора компонентов КМ являются аддитивные выражения твёрдости, а не прочности. Расчет основывается на методике [6] дополненной выражениями, интерпретирующими принцип комбинирования. Исходными данными являются: геометрические размеры шестерни, набор которых соответствует ГОСТ 13755-81, ГОСТ1643 - 80, ГОСТ 9584 -82; масса детали, её пористость, рабочая температура и параметры среды, время работы (срок службы), угловая скорость вращения, твёрдость поверхности. В практике порошковой металлургии принято изготавливать шестерни мало и средненагруженного класса (НВ до 1500 МПа) холодным прессованием порошковых смесей и последующим спекании полуфабриката. Особенностью выбора арматуры КМ является ограничение по наибольшему из размеров частиц, волокон или пленок. Этот размер не должен превышать 240 нм для деталей подвергающихся напылению рабочей поверхности. В нашем случае применяют порошок ПЖ2ВР со смесью: медь (3%), стеарат цинка (0,3%), феррофосфор (1%), техническая сера (0,03%), с легированием углеродом (графит) (0,67%). Армирующим элементом являются волокна ВМН-4 (углеродные).

4.1 Расчет объема и плотности шестерни:

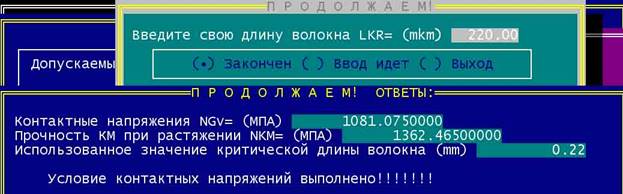

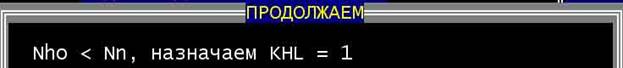

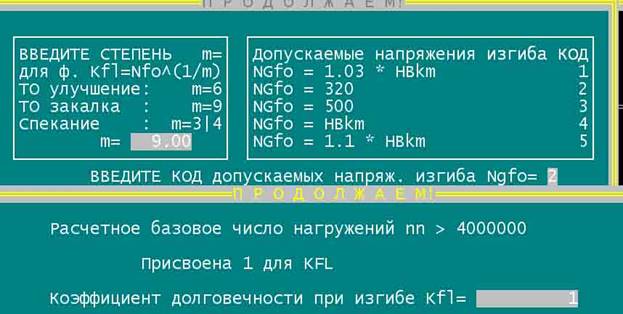

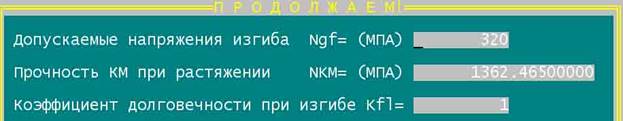

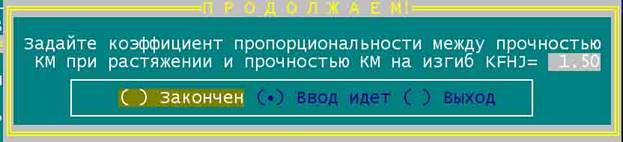

Расчёт произведен при помощи программы Student.exe, автор Мальцев И.М.

![]()

Выводы:

1. Для изготовления КМ подходит матрица следующего состава: железо, медь,

феррофосфор, графит, техническая сера. Предел прочности матрицы

σв =450МПа.

2. В качестве армирующего элемента необходимо использовать углеродные

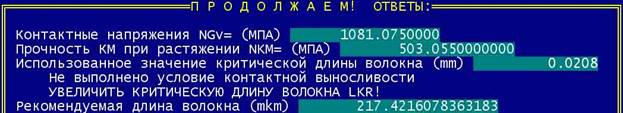

волокна ВМИ-4, диаметром 6 мкм, длиной не менее 217,42 мкм , пределом прочности σ в =2210МПа.

3. Получение однородной по объему производится при помощи V- образного

смесителя.