Реферат: Композиционные материалы 2

В проекте «КМ» с помощью ПЭВМ решается задача нахождения оптимальной величины пористости КМ, концентрация волокон, критической длины волокна.

5.Технологическая часть.

5.1. Обоснование выбора метода формообразования.

На основе данных технического задания, приведённого обзора технической литературы, расчетов конструкционной части было предварительно выбрано для формования изделия холодное прессование. Холодное прессование в закрытых пресс-формах состоит из операций дозировки шихты, засыпки в полость пресс-формы, прессования, выдержки под давлением и выталкиванием готового изделия. Все операции проводят в одной оснастке. Холодное прессование обеспечивает надежное перемещение пуансонов относительно матрицы и стержня, заданную точность изделия, так зазор между подвижными элементами пресс-формы меньше минимального размера частиц порошка. Шестерня имеет сложную геометрическую форму, поэтому используются пуансоны с независимо перемещающимися элементами или проводят формование выступающих элементов изделия на неподвижных пресс-формах (матрица или стержень). Для обеспечения распределения плотности используют составные верхние и нижние пуансоны. После образования замкнутой полости матрицы и составными пуансонами производится перемещение порошка в полость, образованную верхними пуансонами; уплотнение нижней и верхней частей изделия и его полное уплотнение.

Для создания зубьев шестерён на верхнем и наружном пуансонах наносятся зубья методом коирования [8]. В качестве исходного материала матрицы выбрана смесь порошка ПЖ2ВР со смесью меди (3%), стеарата цинка (0,3%), диррофосфора (1%), технической серы (0,03%) и с легированием углеродом (графит) (0,67%). Армирующим являются волокна марки ВМН - 4 (углеродные).

Технологические свойства порошковой смеси для холодного прессования представлены в таблице 3.

Таблица 3. Технологические свойства порошковой смеси для холодного прессования

| Марка | Насыпная плотность, г/см | Средний размер частиц, мкм |

| СП90ДЗ-4 | 2,34 | 0,050 - 0,045 |

| ВМИ-4 | 0,513 | 2,401- 117 |

| Шихта | 1,9746 | 0,056-117 |

Примечание: при расчете насыпной плотности шихты не учитывали насыпные плотности таких компонентов как феррофосфор, графит, техническая сера, т.к. они находятся в небольшом процентном количестве и не вносят существенные отклонения насыпной плотности, рассчитанной без их учета.

5.2. Обоснование выбора методики тепловой обработки.

Для создания требуемых физико-механических свойств в сформированных металлических полуфабрикатах применяют спекание.

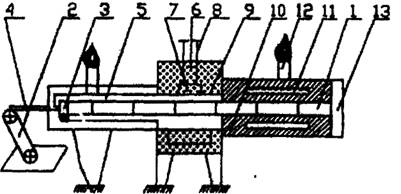

При спекании заготовки шестерни выполняется дополнительная функция -происходит не только консолидация металлических контактов, но и снимаются внутренние напряжения. Назначим объёмную закалку, которую проводят в электрической печи сопротивления с эндотермической атмосферой. Установка СТМ показана ниже (рисунок 2). Выбираем среду спекания - эндогаз. Состав эндогаза приведён в таблице 4. Таблица 4. Химический состав эндогаза

| Атмосфера | 02, | Н2, | СО2 | СН4 , | К2 ,% | СО, % | Примеси |

| Эндотермический газ | 0 | 35-40 | <1,0 | 1,0 | остальное | 18-22,5 | 0 |

5.3. Расчёт технологических параметров процесса формирования

5.З.1 Температура спекания

Назначим и определим температуры спекания порошковых брикетов из КМ и технологические аспекты твердофазного спекания, рассмотренные в пособии [4]. Выбираем температуру спекания для порошковой смеси ПЖ2ВР + Сu (3%), стеарат цинка (0,3%), феррофосфор (1%), техническая сера (0,03%), углерод (0,67%). Т=1150 °С.

5.3.2. Схемы оборудования процесса изготовления композита

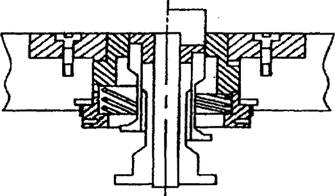

Схемы оборудования для производства шестерни из КМ представлены на

рисунках 1,2,3.

|

| Рисунок 1- Схема пресс-формы для холодного прессования |

Рисунок 2 - Схема электрической СТМ

1-лодочка; 2-механический электропривод; 3-толкатель; 4-шток; 5-камера; 6-теплоизоляционныйслой; 7-огнеупорная площалка; 8-термопара; 9-керамический муфель; 10-холодильник; 11 -охлаждаемая вода; 12-свеча; 13-разгрузочный люк

На рисунке 3 представлен V- образный смеситель для механического смешивания порошков. Он представляет собой два смыкающихся у шлиберного устройства (3)

полых цилиндров (2) с загрузочными люками (1).

6. Расчет геометрических и силовых параметра процесса формообразования.

В практике КМ и порошковой металлургии для вычисления общего давления формообразования и бокового давления в пресс-форме, применяют выражение полученное из формулы А.И. Николаева: Робщ = СПкм р 1п (р/(1-р)), где

С -постоянный коэффициент 2,5 .. .3 р - относительная плотность Припадаем С = 2,5 Пкм = ПвГУ& + Пип (1 - Угг), где

Пвг1 предел текучести волокна; ПвГ= 2210 МПа

Пип - предел текучести матрицы; Ппп = 540 МПА (из справочника) Пкм = 2210*0,081+ 540 (1 - 0,081) = 675 МПа Для пористости 10% р = 1-10/100-0,9

Робщ = 2,5*675*0.9*1п(0,9/1-0,9)=2669,62 МПа

Боковое давление в пресс-форме: Рбок = 0,5 Робщ = 0,5 *2670= 1335 МПа Потери