Реферат: Магнитоимпульсное формообразование. Плазменная, лазерная и электронно-лучевая обработка материалов

5. Лучшие условия труда по сравнению с условиями труда при других методах обработки деталей давлением и т.д.

Недостатки:

1. Сравнительно низкий КПД из-за потерь на нагрев и рассеяние;

2. Сложность обработки деталей с отверстиями или пазами, мешающими прохождению тока;

3. Невысокая долговечность индукторов при работе в электрических полях высокой напряженности;

4. Сложность обработки заготовок больших толщин.

Метод магнитоимпульсной обработки используется для операций развальцовки тонкостенных металлических заготовок любых форм; опрессовки хрупких материалов; чеканки; соединения металлических деталей с неметаллическими; штамповки из металлического листа и т.д.

Электрогидравлическая обработка

Электрогидравлическая обработка материалов – это формообразование фасонных изделий из тонколистового материала с использованием направленных ударных волн высокой интенсивности, возникающих в жидкости при импульсном электрическом разряде.

Обработка заготовок происходит за счет возникновения высокого давления в зоне обработки в результате высоковольтного электрического разряда между погруженными в непроводящую жидкость электродами. За счет энергии импульсной ударной волны, распространяющейся вокруг канала разряда в рабочей среде, возникает давление до 300 Мн/м2. Основными факторами формообразования методом электрогидравлического разряда являются:

– сверхвысокие ударные гидравлические давления;

– мощные кавитационные процессы;

– ультразвуковое излучение.

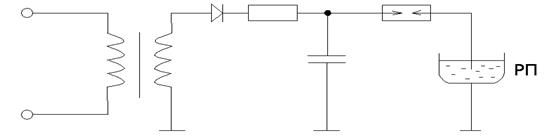

Электрогидравлическая обработка осуществляется по следующей схеме:

Рис.3. Принципиальная схема для электрогидравлической обработки, где РП – разрядный промежуток.

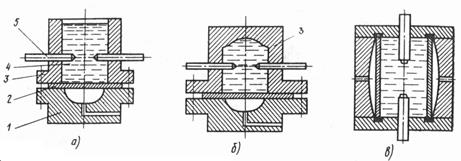

Для возбуждения разряда требуемой траектории используется различное расположение электродов, а также различные формы проволочек, закорачивающих межэлектродный промежуток.

Рис.4. Схема электрогидравлической штамповки детали.

Плазменная обработка

В технологии приборостроения, радиоаппаратостроения и металлообработки плазма применяется в виде узконаправленной горячей струи, способной расплавить и испарить практически все материалы: как материалы так и не материалы.

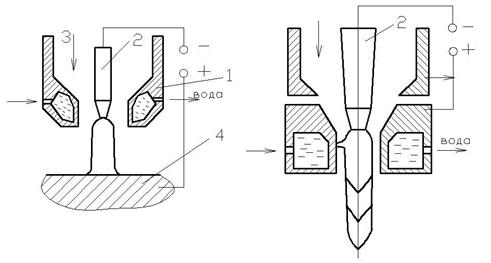

По конструкции плазматроны разделяются на сепараторы прямого и косвенного действия.

Рис.5. Устройство плазматрона: 1 – сопло; 2 – вольфрамовый электрод; 3 – ввод плазменного газа; 4 – изделие; 5 – канал для подачи присадочного порошка.

Для получения плазмы используются электролитический дуговой разряд, через который с помощью сопла продувается плазмообразующий газ (аргон, азот, воздух или их смесь). Питание плазматрона осуществляется от мощного электрического источника с напряжением 200–500 В и током 300–400 А. Необходима стабилизация дуги, чтобы горячая струя не замкнулась на сопло и не расплавила его, а также с целью некоторой фокусировки. Она осуществляется аксиальным потоком газа, либо суженными стенками охлаждаемого сопла.

Плазменная обработка используется в процессах, требующих высокотемпературного концентрированного нагрева: резка, прошивка отверстий, микро - и макросварка, нанесение покрытий, восстановление изношенных деталей, плавка.

Наплавка износостойких покрытий осуществляется с целью повышения эксплуатационных свойств детали.

Применяют порошкообразные материалы со специальными свойствами – высокой твердостью, повышенной износостойкостью, коррозионно - и термостойкостью (оксиды или карбиды бора, вольфрама). Детали получаются с дешевой сердцевиной из конструктивных материалов, а на ответственных участках создаются необходимые свойства. Значительно снижаются расходы дорогостоящих легирующих материалов. Толщина слоев может достигать нескольких мм. Технология: наносимый материал используется в виде пасты; происходит расплавление и сварка слоя наплавляемого материла с основным материалом. В этом случае применяются плазменные горелки косвенного действия.

Напыление. Напыляемый материл нагревается в плазматроне. Температура подложки в зависимости от цели напыления может быть различной. Формируются слои небольшой толщины – от нескольких мкм до одного мм. Для увеличения адгезии напыленного слоя стремятся повысить степень химического воздействия покрытия с подложкой за счет ее разогрева или введения промежуточных химически активных слоев.

Плазменная резка. Достоинства: обрабатываются любые металлы толщиной до 100–150 мм, меньшая ширина реза чем при газовой резке, лучшая поверхность, меньшая зона термических изменений. Скорость: 0,5–1,5 см/с в зависимости от толщины.