Реферат: Обработка металлов давлением 3

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла. При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом). Изменение механических свойств состоит в том, что при холодной пластической деформации по мере ее увеличения возрастают характеристики прочности. Металл становится более твердым, но мене пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличение искажений кристаллической решетки в процессе холодного деформирования (накопление дислокаций у границы зерен).

Изменение, внесенные холодной деформацией в структуру и свойства металла не обратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

В этом случае происходит перестройка, при которой за счет дополнительной тепловой энергии, увеличивается подвижность атомов и в твердом металле без фазовых превращений из множества центров растут новый зерна, заменяющие собой вытянутые “деформированные зерна”.

Явление зарождения и роста, новых зерен взамен деформированных, вытянутых, происходящее при определенных температурах, называется рекристаллизацией. Горячая обработка металлов давлением производится при температурах, значительно превышающих температуру их рекристаллизации. При этом микроструктура металла после обработки давлением оказывается равноосной, без следов упрочнения. Зерна в металле получаются тем мельче, чем больше степень деформации.

Перед горячей обработкой давлением металлы и стали нагревают до определенной температуры для повышения их пластичности и уменьшения сопротивления деформации. Однако в процессе обработки температура металла понижается. Минимальная температура, при которой можно производить обработку, называется температурой окончания обработки давлением. Область температуры между началом и окончанием, в которой металл или сплав обладает наилучшей пластичностью, наименьшей склонностью к росту зерна и минимальным сопротивлением деформированию, называют температурным интервалов горячей обработки давлением.

При этом температура нагрева металла выбирается такой, чтобы не возник, пережег либо перегрев. Пережег, характеризуется окислением металла на границе зерен, в результате чего он становится хрупким и при ударе разрушается. Перегрев сопровождается резким ростом размеров зерен, вследствие чего ухудшаются механические свойства.

Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением. Заготовка должна быть равномерно нагрета по всему объему до требуемой температуры. Нагрев осуществляется в различных печах и нагревательных устройствах. Выбор способа нагрева заготовок определяется технико-экономических соображениями.

Прокатка металлов: cортамент

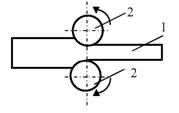

Прокаткой называют процесс пластической деформации металла между двумя или несколькими вращающимися рабочими валками. Способы прокатки различают по направлению обработки (продольная, поперечная и винтовая) и по форме получаемого изделия (листовая, сортовая и прокатка труб). Прокатка - наиболее распространенный процесс обработки, через который проходит примерно 90 % всего выплавляемого металла. Прокатку осуществляют, в основном, в металлургической промышленности на прокатных станах. Однако и в машиностроении используют различные способы прокатки, в т. ч. на агрегатах для получения специальных видов проката (шаров, роликов, колес и бандажей для железнодорожного транспорта, втулок, колес подшипников, зубчатых колес и т. д.). Множество наименований свидетельствует и о разнообразии типов прокатных станов, применяемых для этой цели. Упрощенно прокатку можно представить в виде схемы, изображенной на рис.1, где заготовка 1 обжимается валками 2 и меняет свою форму. В то же время прокатный стан - это целый комплекс машин, среди которых выделяют основное оборудование, осуществляющее непосредственно деформацию металла, и вспомогательное - для механизации процесса и придания продукции дополнительного качества.

Рис.1

Прокаткой металлов получают длинные заготовки определенного профиля - сортамент. Сортамент служит заготовками для производства различных деталей машин или имеет собственное применение: трубы, рельсы, профили для строительных конструкций.

Прокатка металлов может также служить не только для получения сортамента но и для производства листового материала, который после дальнейшей обработки применяется для производства корпусов судов, машин, самолетов и т.д.

Специальные машины для прокатки в машиностроении

В группу специальных машин входят станы продольной, поперечной и поперечно-винтовой прокатки, ковочные вальцы и другие машины.

На станах продольной прокатки металл обрабатывается валками, оси которых параллельны, а заготовка движется в направлении, перпендикулярном осям валков . На поверхности валков имеются углубления (ручьи), форму которых и приобретает заготовка после прокатки. Эта форма может быть многообразной.

Станы поперечной прокатки служат для получения заготовок в форме тел вращения. При этом ось заготовки располагается параллельно осям валков и прокатываемому металлу придается вращательное движение относительно его оси. Таким образом, металл обрабатывается в поперечном направлении.

Станы поперечно-винтовой (косой) прокатки отличаются от предыдущих тем, что оси их валков не параллельны, а скрещиваются. Благодаря этому заготовка, кроме вращения, получает поступательное движение (в направлении) своей оси.

Ковочные вальцы по принципу работы близки к прокатным станам. Они имеют два рабочих валка, на которых устанавливают штампы (секторы), занимающие часть окружности валка. Подача заготовки происходит в тот момент, когда секторы выходят из рабочей зоны. При вращении валков сектора в некоторый момент соприкасаются с заготовкой и начинают ее деформировать, одновременно сдвигая заготовку в направлении, обратном направлению подачи. На ковочных вальцах осуществляют подкат и протяжку заготовок под штамповку.

Блюмингами называются станы для производства заготовок из которых в последствии получают сортамент. Для производства заготовок под последующий листовой прокат - слябинги. В качестве заготовок на этих станах используются слитки. Естественно, что для снижения расхода энергии рационально прокатывать слитки в горячем состоянии, после разливки металла и его затвердевании. Поэтому такие станы обычно устанавливаются на металлургических комбинатах, производящих (варящих) сплав (сталь).

Прокатка металлов: технологические возможности

Прокатка металлов возможна только пластичных металлов в горячем или холодном состоянии (фольга является продуктом прокатки чистого алюминия в холодном состоянии). Форма может быть достаточно сложной, но существуют существенные ограничения, связанные с условиями прохода металла через прокатные валки. Трудно получить поверхности перпендикулярные осям прокатных валков, поэтому необходимо предусматривать специальный наклон таких стенок. Трудно или иногда невозможно получать сортамент с закрытыми профилями, замкнутыми поверхностями.

Диапазон размеров (толщин) прокатываемого металла довольно широк. От толстолистового проката (>200мм) до фольги толщиной до 0,001мм. Если при прокатке в горячем состоянии точность составляет десятые доли мм, что соответствует 12-14 квалитетам точности, то при прокатке без нагрева точность может быть существенно выше и при прокатке фольги достигает тысячных долей миллиметра.

Шероховатость также зависит от наличия нагрева и при горячей прокатке шероховатость существенно выше (до Rz 320), при холодной же прокатке (фольга) может быть получена весьма низкая шероховатость (менее Ra0,63).

Волочение металла

Волочение металла - это процесс обжатия металла заготовки при протаскивании ее через волоку -инструмент с отверстием, сечение которого меньше исходного сечения заготовки. В результате процесса поперечное сечение заготовки уменьшается, а длина ее увеличивается.

Волочение металла применяется без нагрева заготовки для получения тонкой проволоки (от 0,002мм до 4мм). За один цикл обжатия в волоке нельзя значительно уменьшить сечение заготовки, так как усилие может быть приложено только к выходящему из волоки концу заготовки и, при чрезмерном усилии, проволока может просто порваться. Волочением металла можно также калибровать (с целью повышения точности) : прутки различного профиля, тонкостенные трубы и т.д.

Волочением металла получают всю проволоку для электротехнической и электронной промышленности, стальную проволоку для машиностроения, строительства и т.д. Точность профиля достигает 6 квалитета, а шероховатость поверхности может быть обеспечена менее 0,32мкм. Волоки, работающие в чрезвычайно напряженном режиме и подвергающиеся интенсивному истиранию, выполняются из сверхтвердых металлокерамических сплавов и кристаллов (алмаз).

Инструмент и машины для волочения

Оборудованием являются специальные волочильные станы, на которых за один цикл проволока может получать несколько обжатий. Заготовками для волочения металла является продукция прокатного производства (проволока "катанка" диаметром 6мм).

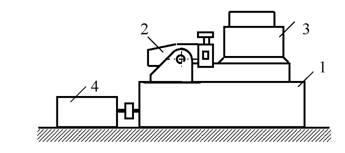

К волочильному инструменту относятся волоки и оправки, последние применяются для волочения труб. Наибольшей износостойкостью обладают волоки из природных и синтетических алмазов, однако они нуждаются в интенсивном охлаждении. Алмазные волоки вставляют в оправы из латуни или бронзы и заливают легкоплавким сплавом. Рассмотрим принцип работы, и устройство наиболее простой машины для волочения – машины однократного волочения проволоки (рис. 2).

Рис. 2. Однократная волочильная машина

Она состоит из станины 1 со встроенным редуктором, который приводится в движение от электродвигателя 4. На вертикальный вал редуктора насажен приемный барабан 3. Моток проволочной заготовки укладывают на фигурку (не показана), передний конец мотка заостряют в специальном приспособлении и вставляют в волоку, находящуюся в во-локодержателе 2. Выступающий из волоки конец заготовки закрепляют клещами, соединенными с барабаном цепью. После намотки 6–7 витков барабан останавливают, конец мотка освобождают от клещей, загибают вокруг штыря на верхней части барабана и продолжают волочение. Форма поверхности барабана способствует подъему намотанной проволоки вверх. После прохода через волоку конца мотка его снимают с барабана специальным съемником.