Реферат: Отделочная обработка наружных и внутренних цилиндрических поверхностей

Токарь — одна из важнейших профессий современного производства. Токарь должен уметь выполнять работы по чертежам, выбирать оптимальный порядок обработки деталей, проводить расчеты, связанные с выполнением сложных работ. Токарь, работающий на универсальном станке, изготавливает единичные детали, требующие особой точности обработки.

Резание металлов — один из способов механической обработки поверхности заготовки (или предварительно обработанной детали) путем снятия стружки для придания изделию требуемых формы, размеров, взаимного расположения и шероховатости его поверхностей. Обработку резанием точением изделий типа тел вращения выполняют на токарном станке, такими деталями являются, например, валы, зубчатые колеса, шкивы, кольца, муфты, гайки и др. Токарная обработка — обработка резанием при помощи режущих инструментов наружных (обтачивание) и внутренних (растачивание) поверхностей тел вращения (цилиндрических, конических, фасонных), а также спиральных и винтовых поверхностей. Процесс характеризуется вращательным движением заготовки (главное движение) и непрерывным поступательным движением режущего инструмента (движение подачи). Используемые режущие инструменты — резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. Основные виды токарных работ — обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов, точение канавок, отрезка частей заготовки, обработка отверстий сверлением, зенкерованием, растачиванием, развертыванием, нарезание резьбы, полирование, накатывание рифлений. В процессе обработки резанием выполненный из твердого материала токарный резец при сближении с подлежащим обработке вращающимся изделием внедряется в его поверхностный слой и при движении вдоль вращающегося изделия режущей кромкой отделяет лишние

1. Черновое обтачивание цилиндрических поверхностей

Закрепление детали при черновом обтачивании. Способ закрепления детали при черновой обработке выбирается в зависимости от ее формы, размеров, назначения и т.д. по правилам. Следует помнить, что при черновом обтачивании деталей снимаются стружки больших сечений, вследствие чего возникают значительные силы резания, под действием которых деталь может быть вырвана из патрона. Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным.

1.1 Резцы для чернового обтачивания

Резцы для чернового обтачивания работают обычно при большом сечении стружки и часто при высокой скорости резания. Поэтому такой резец должен быть прочным, хорошо поглощать теплоту, образующуюся в процессе резания, и не терять твердости от нагревания во время работы. Форма передней поверхности резца должна быть такой, чтобы отделение стружки происходило с возможно большей легкостью.

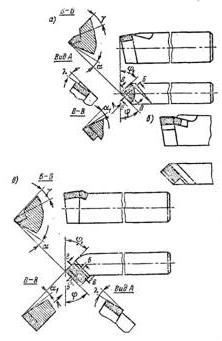

Твердосплавные резцы для чернового обтачивания, называемые проходными, изображены на рис. 1. Прямые проходные резцы (рис. 1, а и б, отличающиеся друг от друга лишь формой твердосплавной пластинки) изготовляются с главным углом в плане угол = 45, 60 и 75°. Отогнутые проходные резцы (рис. 1, в), обычно штампованные, сложнее в изготовлении. Тем не менее, они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (подрезание). Кроме того, они иногда удобнее при обработке поверхностей, трудно доступных для прямого резца. Главный угол в плане у этих резцов равен 45°.

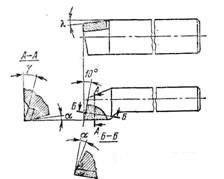

Проходные упорные резцы (рис. 2) особенно пригодны для обработки детали с уступами небольших размеров, образуемыми этим же резцом. Главный угол в плане этих резцов 90°, что способствует уменьшению вибраций в процессе работы. Поэтому упорные резцы успешно используются при обработке нежестких деталей.

Рис. 1 – Проходные резцы, прямые (а, б) и отогнутый (в)

Рис. 2 – Проходные упорный резец; Рис. 3 – Левый (а) и правый (б) резцы

Быстрорежущие резцы по своей форме подобны твердосплавным резцам того же назначения, но отличаются от них, как это будет показано ниже, величинами углов и другими элементами головки.

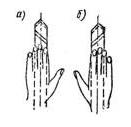

1.2 Правые и левые резцы

По направлению подачи, при которой работают проходные резцы, они разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении сверху ладони правой руки так, чтобы пальцы были направлены к вершине резца, главная режущая кромка оказывается расположенной со стороны большого пальца (рис. 3, б). На токарных станках эти резцы работают при подаче справа налево, т.е. от задней бабки к передней. Левыми резцами называются такие, у которых при указанном выше наложении левой руки главная режущая кромка расположена также со стороны большого пальца (рис. 3, а).

1.3 Материалы, применяемые для проходных резцов

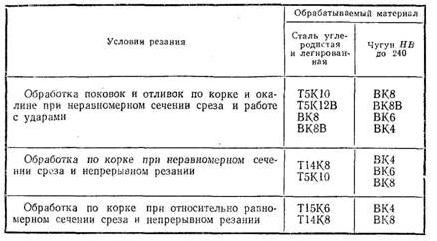

Проходные резцы, используемые при обработке стальных и чугунных деталей, изготовляются с пластинками из твердых сплавов и из быстрорежущей стали. Марки твердых сплавов, используемых для обработки стали и чугуна при различных условиях резания, указаны в табл. 1.

Таблица 1 – Основные марки твёрдых сплавов для черновой обработки стали и чугуна

С меньшей, иногда значительно, производительностью обработку стали и чугуна при условиях, указанных в таблице, можно выполнять резцами из быстрорежущей стали марки Р18 (или других марок).

1.4 Элементы головки и углы твердосплавных резцов

Форма передней поверхности твердосплавных резцов устанавливается в зависимости от обрабатываемого материала, характера обработки, подачи и некоторых других условий.

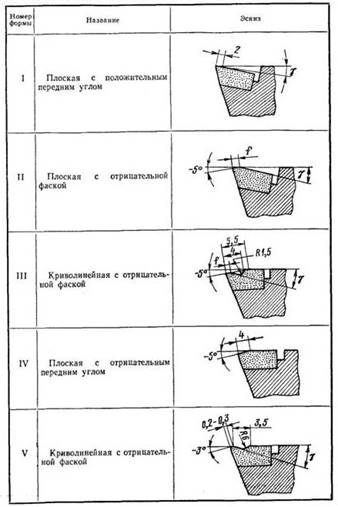

Формы передней поверхности у резцов с пластинками из твердых сплавов приведены в табл. 2.

Передняя поверхность формы I рекомендуется для резцов при обработке серого чугуна, бронзы и других хрупких материалов, а также при тонком и чистовом точении с подачами s < 0,2 мм/об. Форма II передней поверхности используется при обработке ковкого чугуна, стали и стального литья с с бв 80 кгс/мм2, а также и с бв > 80 кгс/мм2 при недостаточной жесткости системы СПИД. Форма III делается у резцов, предназначенных для обработки стали с бв 80 кгс/мм2 при необходимости завивания и дробления стружки. Форма IV применяется при черновой обработке стали и стального литья с бв > 80 кгс/мм2 с неметаллическими включениями, при работе с ударами в условиях жесткой системы СПИД. Форма V рекомендуется при обработке нержавеющих сталей с бв 80 кгс/мм2.

Значения переднего угла твердосплавных резцов выбираются в зависимости от обрабатываемого материала; они указаны в табл. 3.

Задний угол а у твердосплавных резцов, используемых для черновой обработки стали и чугуна, делается равным8°.

Главный угол в плане ф твердосплавных резцов, применяемых в условиях нежесткой системы СПИД, принимается равным 90°. Если обработка происходит при большей жесткости этой системы, главный угол в плане может быть 60 — 75°. При значительной жесткости системы СПИД главный угол в плане принимают равным 45°. Вспомогательный угол в плане ф1 при черновой обработке принимается равным 5—20°, а иногда и больше. Угол наклона главной режущей кромки Я при обработке резцом с ф = 90° принимается равным 0°. При главном угле в плане, меньшем 90°, этот угол делается для обработки стали 0—5°, а для чугуна 10°. При точении с ударами угол делают 12—15°. Вершину резца закругляют радиусом 0,5—1,5 мм. Ширину фаски f принимают равной 0,15—0,5 мм. Меньшие значения принимаются при малом (12x12 мм и менее) сечении резца, большие — при резце сечения 25x25 мм и более.

Таблица 2 – Основные виды форм передней поверхности твёрдосплавных резцов