Реферат: Принципы и методика нормирования отдельных видов работ

4. Операция расчленяется на расчетные комплексы приемов работы и выявляется соответствие фактических условий труда нормативным. В случае их отклонения находят поправочные коэффициенты, а если в таблицах отсутствуют данные и нет указаний о приближенном значении («до» определенной величины), используют необходимые для расчета эмпирические формулы.

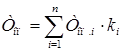

5. Рассчитывается оперативное время на операцию (или неполное штучное время). Оно определяется как сумма оперативного времени всех входящих в нее расчетных комплексов и выражается следующей формулой

,

,

где Топ i – оперативное время выполнения i -го расчетного комплекса, мин;

ki – суммарный поправочный коэффициент на измененные условия работы при выполнении i -го расчетного комплекса;

i = 1, 2 , ...,п – число расчетных комплексов, входящих в операцию.

В условиях мелкосерийного и единичного производства оперативное время при нормировании слесарно-сборочных работ не выделяется. Расчет осуществляется укрупненно по штучному времени для каждого i -го расчетного комплекса.

Рассчитывается время на обслуживание рабочего места, отдых и личные надобности. Это дополнительное время задается в нормативах (в процентах к оперативному времени) и выражается коэффициентом:

K = a обс + a отд ,

где a обс – время обслуживания рабочего места, (% от оперативного времени);

a отд – время на отдых и личные надобности, (% от оперативного времени).

В условиях среднесерийного и серийного производства, где продолжительность подготовительно-заключительного времени для слесарно-сборочных работ невелика, при необходимости подготовительно-заключительное время a пз также задается в процентах к оперативному времени и включается в величину К:

K = a пз + a![]() + a отд .

+ a отд .

7. Рассчитывается норма штучного времени на операцию. Так как для слесарно-сборочных работ единицей (штукой) является не деталь, как это имеет место для других видов работ, а сборочная единица – комплект деталей, то понятие “штучное время” правильнее будет трактовать как “операционное время”. Для слесарно-сборочных работ это время выражается формулой

T шт = T оп (1+ K /100) K 1 K 2 ,

где K 1 – поправочный коэффициент, учитывающий тип и масштаб производства. Он зависит от числа сборочных единиц в производственной (технологической) партии и характеризуется отношением планируемого выпуска изделий к нормативному;

K 2 – поправочный коэффициент, учитывающий условия работы (сверху, снизу и т.д.).

В массовом производстве учитывается число приемов, выполняемых рабочим за операцию. В случае, если T шт включает подготовительно-заключительное время, оно выполняет роль штучно-калькуляционной нормы и может служить для плановых расчетов.

Порядок расчета нормы штучного времени целесообразно записывать в нормировочную карту, пример которой приведен в табл. 12.1.

3. Нормирование труда при многостаночном обслуживании

В условиях многостаночного обслуживания, для установления норм времени, применяется формула, содержащая типовой набор элементов:

Тшт = Топ + Т тех + Торг + Тотд .

Норма выработки рассчитывается для каждого станка в отдельности по формуле

Нвыр = ![]() n ,

n ,

где n – количество станков, обслуживаемых рабочим.

Норма выработки для рабочего в смену определяется по формуле

Нвыр = Нц х Нвыр.ц ,

где Нц – количество циклов в смену;

Нвыр.ц – выработка всех станков за цикл.

Однако в расчетах элементов входящих в норму штучного времени есть некоторые особенности.

Оперативное время изготовления одной детали определяется по формулам:

- при работе на станках-дублерах:

Т ![]() оп =

оп = ![]() ,

,

где m – число деталей, изготавливаемых в течение одного цикла многостаночного обслуживания или повторяемость операций в цикле.

- при совмещении операций неравной и некратной длительности:

Т ![]() оп =

оп = ![]() Кс ,

Кс ,

где Кс – коэффициент совпадения окончания машинной работы станка с занятостью рабочего по обслуживанию другого станка. Он представляет собой отношение времени цикла к оперативному времени.

Для удобства расчетов может быть использована таблица коэффициентов, полученных с помощью теории массового обслуживания (табл. 1).

Таблица 1

Коэффициент совпадения К с

| Число станков, обслуживаемых одним рабочим | Коэффициент занятости рабочего, Кз | ||||

| 0,10 | 0,20 | 0,30 | 0,40 | 0,50 | |

3 4 5 6 7 8 | 1,01 1,02 1,04 1,05 1,07 1,12 1,23 | 1,04 1,10 1,16 1,23 1,40 1,45 1,55 | 1,09 1,20 1,40 1,65 1,85 2,04 2,30 | 1,16 1,40 1,70 2,00 2,40 2,50 3,00 | 1,25 1,60 2,05 2,50 3,00 3,10 3,70 |

| Примечание. Цифры, расположенные в данной таблице ниже черты, соответствуют условию n> | |||||

Время активного наблюдения за ходом работы станка Тан для условий серийного и крупносерийного производства берется равным 5% от основного машинного времени.