Реферат: Проектирование средств автоматизации и технологической оснастки

Смена позиций схватов производится при вращении шпинделя 8 от отдельного привода механизма кисти руки (на рисунке не показан), через коническую шестерню 9 и зубчатый сектор 10 , который жестко закреплен на корпусе 11 . При вращении шпинделя 8 корпус 11 поворачивается относительно оси 12 на угол 90° в необходимом направлении. Контроль зажима губок схвата 2 осуществляется датчиком 13 рычажного типа, который воздействует на микровыключатель 14 .

Силовой расчет.

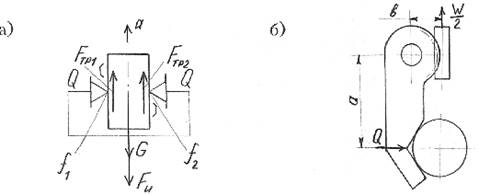

Выполним силовой расчет для выбранного захватного устройства пользуясь расчетными схемами, изображенными на рис. 2.3.1. На них показываем силы приложенные к заготовке для ее закрепления и силы, возникающие при движении захвата робота с зажатой заготовкой.

Расчетные схемы.

Рис. 2.3.1.

Рассчитаем силу зажима, она должна быть достаточной, чтобы исключить сдвиг заготовки в осевом направлении (рис. 3.2.1, а).

SFix = 0: kp - F тр1 - F тр2 = 0; F тр i = Qfi ;

![]() ,

,

где k - общий коэффициент зажима,k = k1 × k2 × k3 ,

где k 1 - коэффициент безопасности, k 1 = 1,7;

k 2 - коэффициент, зависящий от максимального ускорения, с которым робот перемещает закрепленную в захвате заготовку, k 2 = 1,4;

k 3 - коэффициент передачи, зависящий от конструкции захвата и расположения в нем заготовки, k 3 = 1,8 (см. [6], с. 506).

f 1,2 - коэффициент трения, f 1,2 = 0,4 (см. [6],с. 85);

![]() Н.

Н.

Определим усилие на штоке захватного устройства (рис. 3.2.1, б).

Сила, действующая на один зубчатый венец реечного механизма:

![]() ;

; ![]() ,

,

где a = 0,021 м, b = 0,043 м - размеры захвата.

Учитываем моменты сил, действующие на зубчатую рейку:

![]() ;

; ![]() ;

; ![]() Н,

Н,

где D д - диаметр делительной окружности, м;

m - модуль сектора, m = 0,004 м;

z - полное число зубьев сектора, z = 14.

Определим диаметр выбранного ранее силового привода - гидроцилиндра.

;

;  ,

,

где p - давление масла на поршень, p = 5 МПа;

h - КПД гидроцилиндра, h = 0,9.

![]() м,

м,