Реферат: Проектирование средств автоматизации и технологической оснастки

РАЗРАБОТКА АВТОМАТИЗИРОВАННЫХ СРЕДСТВ КОНТРОЛЯ.

Выбор базового варианта средств автоматизированного контроля.

При выборе средств автоматизированного контроля учитываем, что они должны обеспечивать требуемую точность измерения. Анализ показывает, что простые по конструкции и настройке одноконтактные средства автоматизированного контроля не подходят, т.к. имеют большую суммарную погрешность измерений. Более точные трехконтактные требуют установки и настройки на контролируемый размер вручную. Выбираем двухконтактные устройства, которые обеспечивают требуемую точность измерения и позволяют полностью автоматизировать процесс контроля исполнительных размеров.

В средствах автоматизированного контроля наиболее широко применяются электроконтактные, пневматические и индуктивные измерительные системы. Первые имеют наиболее простую конструкцию, высокую производительность, удобны в наладке и обслуживании, дешевы. Недостатками их являются невысокая точность измерений, большие габариты, чувствительность к вибрациям, необходимость периодической зачистки контактов из-за их подгорания (окисления). Перечисленные недостатки не позволяют для заданной детали выбрать электроконтактные измерительные средства в качестве базового варианта средств автоматизированного контроля.

Пневматические измерительные системы обладают высокой точностью при простой схеме конструкции и удобстве обслуживания, незначительной погрешностью измерений, нечувствительностью к вибрациям. Однако они обладают значительной инерционностью, для их использования необходимы особый источник энергии, специальные устройства для стабилизации давления и тщательной очистки потребляемого сжатого воздуха, т.к. нарушение этих условий ведет к значительному росту погрешностей измерения.

Индуктивные измерительные системы имеют более сложную конструкцию и электросхему, требуют высококвалифицированного обслуживания и настройки, более дороги, чем электроконтактные. К числу их достоинств можно отнести: высокую чувствительность и точность, наличие отсчетных устройств, что позволяет определять действительные отклонения размеров, непрерывно наблюдать за ходом процесса и применять их в системах непрерывного регулирования, высокую производительность, низкую чувствительность к вибрациям, широкий диапазон пределов измерений, сравнительно небольшие габаритные размеры.

На основании проведенного анализа, характеристик оборудования РТК и параметров заданной детали, выбираем, как наиболее оптимальные, индуктивные средства автоматизированного контроля.

Разработка проектного варианта средств автоматизированного контроля.

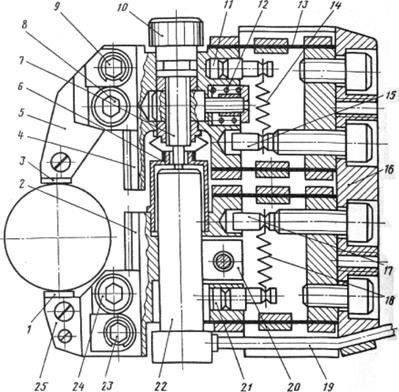

Для управления циклом шлифования валов с поперечной или продольной подачами на центровых круглошлифовальных станках широко применяется измерительная система БВ-4100, комплектуемая двухконтактной или трехконтактной скобами. Согласно проведенному в предыдущем пункте анализу, предлагаем в проектном варианте контрольного устройства измерительной системы применить двухкон-тактную настольную индуктивную скобу, изображенную на рис. 3.2.1.

Скоба к шлифуемой детали, после установки ее в центрах станка перед началом чернового шлифования, подводится гидравлическим устройством. В процессе шлифования шток индуктивного преобразователя 22 воспринимает перемещение измерительных кареток 2 , 4 скобы. Выходной сигнал преобразователя, пропорциональный изменению размера шлифуемой детали, после усиления электронной схемой преобразуется в аналоговый сигнал для показывающего прибора и в дискретные команды для исполнительных органов станка. При получении заданного размера шлифуемого вала дается команда на ускоренный отвод шлифовального круга и измерительной скобы в исходное положение.

Конструкция индуктивной настольной скобы.

Рис. 3.2.1. Обозначения: 1,3 - цилиндрические измерительные наконечники из твердого сплава; 2, 4 - измерительные каретки, имеющие направляющие типа ласточкиного хвоста; 5, 25 - сменные измерительные ножки; 6 - стакан, предохраняющий от повреждений индуктивный преобразователь 22; 7 - микрометрический винт, взаимодействующий с измерительным наконечником индуктивного преобразователя 22; 8, 24 - болты для закрепления измерительных ножек; 9, 23 - шестерни для наладочных перемещений измерительных ножек; 10, 12 - серьга и винтовая пружина, устраняющая зазор в резьбовом сопряжении микрометрического винта; 11, 21 - эксцентрики для регулировки измерительного усилия, обеспечиваемого винтовыми пружинами 14 и 18; 13 - плоскопараллельная пружина подвески измерительных кареток; 15, 17 - упоры, служащие ограничителями хода измерительных кареток; 16 - планка с резьбовыми отверстиями для крепления скобы к подводящему устройству; 19 - соединительный кабель индуктивного преобразователя; 20 - клеммный зажим крепления индуктивного преобразователя 22.

При шлифовании валов с продольной подачей команды управления, получаемые от измерительной системы, воспринимаются схемой автоматики станка в конце продольного хода стола станка. Все элементы электронной схемы отчетно-командного устройства размещены в пылезащитном корпусе.

Точностной расчет.

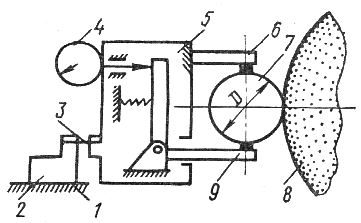

Двухконтактные средства контроля валов основываются на прямом методе измерений. Измерительные 6 , 9 наконечники прибора измеряют непосредственно диаметр D детали 7 (см. рис. 3.3.1). Скоба 5 плавающая, подвешена шарнирно на плоской пружине 3 , закрепленной на стойке 2 устройства, находящегося на станине 1 станка. Базой измерений является поверхность обрабатываемой детали, закрепленной в центрах станка.

Схема средств автоматизированного контроля.

Рис. 3.3.1.

При применении средств контроля, сконструированных по такой схеме, полностью компенсируются систематические и случайные погрешности системы, зависящие от тепловых и силовых деформаций станка, износа шлифовального круга и силовых деформаций детали.

При точностном расчете средств автоматизированного контроля необходимым условием является соблюдение следующего требования:

D S и £ 0,2 Тр ,

где D S и - суммарная погрешность измерения;

Тр - допуск на размер.

D S и = Еу + D р + D э + D п ,

где Еу - погрешность установки контролируемого объекта при использовании измерительного устройства. Расчет Еу выполняется по зависимости, установленной для аналогичной погрешности установки заготовки в станочное приспособление: Еу = Еб + Ез + Еп ;

D р - погрешность измерения, вызываемая неточностью изготовления передаточных устройств измерительного устройства. Для выбранной схемы измерения D р » 0;

D э - погрешность измерения, вызываемая настройкой контрольно-измерительного устройства по эталонному образцу, D э = 0,0005 мм;

D п - погрешность измерения, определяемая точностью показывающего устройства, равна цене деления показывающего устройства, D п = 0,001 мм.