Реферат: Производство ацетилена

Из газгольдера с помощью компрессора крекинг-газ сжимается до давления 10,5 атм., охлаждается в холодильнике 20, проходит смолоотделитель 9 и поступает на очистку.

В абсорбере 21 происходит поглощение диацетилена диметилформ-амидом, при этом поглощается около 5% ацетилена, имеющегося в крекинг-газе. Диметилформамид, вытекающий из абсорбера, направляется на де- . сорбцию (на схеме не показано). Освобожденные от диацетилена крекинг-газы поступают в абсорбер ацетилена 22, в котором происходит поглощение диметилформамидом ацетилена, метилацетилена и некоторого количества других газов: этана, этилена, метана и пр. Газовый отход, содержащий углекислый газ, водород, азот, метан, этилен проходит очистку в водяном скруббере 11 и используется как топливо в печи 16.

Насыщенный диметилформамид поступает в стабилизатор растворителя 14. Температура в нижней части стабилизатора с помощью кипятильника 15 поддерживается равной 87°С. В стабилизаторе отделяются почти все газы, кроме ацетилена, которые уходят через водяной скруббер 2. Диметилформамид, насыщенный ацетиленом, с частью оставшихся газов направляется в десорбер ацетилена 23. При температуре в нижней части десорбера, равной 120°С, ацетилен весь выделяется и через водяной скруббер12 поступает в газгольдер. Из пего ацетилен, пройдя осушитель 13 с хлористым кальцием, подается компрессором потребителю.

Диметилформамид, содержащий растворенный метилацетилен, из кипятильника 24 направляется в конечный десорбер (на схеме не показан) для извлечения метилацетилена, затем после соответствующей очистки диметилформамид снова возвращается в напорный бак 10.

Основные параметры процесса

Давление пропана на входе в испаритель 1 8,8 атм.

Соотношение объемов газов, поступающих

в смеситель 25 —пропан : возвратный газ : пар =1:2:6

Давление в смесителе 37—40 мм рт. ст.

Температура в центре печи 16 1100°С

Давление в печи 15 мм рт. ст.

Цикл работы печи 2 минуты: 1 мин. нагрев,

1 минута — крекинг

Система проектируетсяи работает минимум

с двумя печами

Давление после вакуум-насоса 420 мм вод. ст.

Температура после теплообменника50°С

Давление после компрессора 10,5 атм.

Состав газов крекинга пропана после печи 16

С2 Н2 -10,0; СН4 -15,0; Н2 -55,7; N2 — 5,2; СО-6,9; С2 Н4 —3,8;

С02 —1,6, прочие—1,8 объемных процента.

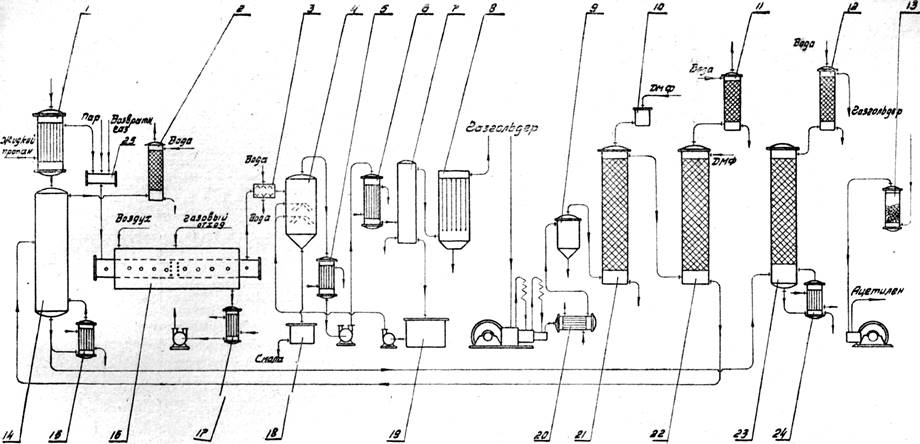

Схема № 2. Технологическая схема производства ацетилена термическим крекингом

Обозначения на схеме №2:

1 —испаритель,

2 —водяной скруббер,

3 —охладитель,

4 —смолоотделитель,

5 —холодильник газов,