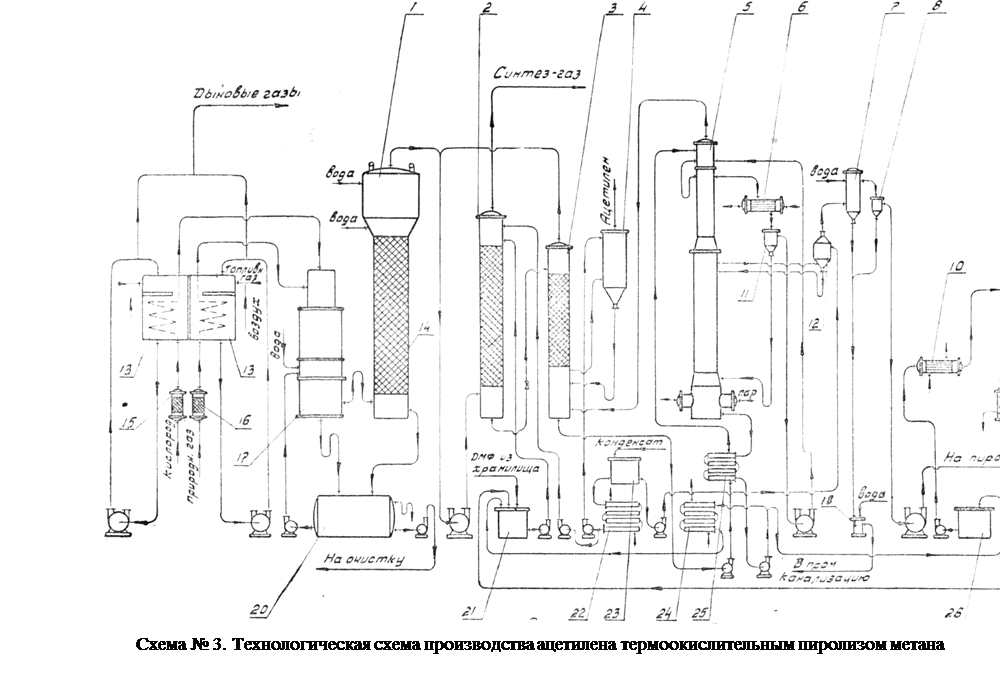

Реферат: Производство ацетилена

Вода из реактора, загрязненная смолой и сажей, поступает в отстойник 20, из которого центробежным насосом возвращается в реактор. Часть йоды откачивается на очистку. Охлажденный газ пиролиза из реактора уходит в скруббер 14 для очистки от сажи и смолы водой. Окончательная очистка от этих примесей производится в электрофильтре 1, смонтированном на скруббере.

Поступающий на разделение газ пиролиза нагнетается турбокомпрессором в абсорбер ацетилена 2, орошаемый диметилформамидом и конденсатом из сборника 21 и холодильника 22.

Диметилформамид из абсорбера 2 дросселируется в десорбер3, работающий при атмосферном давлении, сверху десорбера отбираются возвратные газы. Растворенный в диметилформамиде ацетилен выделяется и промывается в промывателе 4 и направляется в газгольдер потребителя. Диметилформамид, вытекающий из десорбера 5, с некоторым содержанием ацетилена центробежным насосом через теплообменник 25 подается в десорбер второй ступени 5, работающий под вакуумом. Вытекающий из него диметилформамид, не содержащий газов, через теплообменник 25 и холодильник 24 возвращается в сборник 21, из которого подается на орошение абсорбера 2. Высшие ацетилены из десорбера второй ступени 5 поступают в промыватель 12, орошаемый конденсатом из сборники 23. Промывные воды из промывателя стекают в десорбер5. Пары высших ацетиленов через барометрический конденсатор 7 и лопушку 8 вакуум-насосом подаются в отделение пиролиза. Вода из барометрического конденсатора сбрасывается через барометрический стакан 18. Сверху из десорбера5 ацетилен возвращается в десорбер3.

Диметилформамид, вытекающий из десорбера второй ступени 5, после теплообменника 25 частично откачивается в сборник 26, из которого поступает на дистилляцию. Затем он подогревается в подогревателеІ0 и направляется в колонну 28. Отгоняющиеся инерты и пары воды через конденсатор 9 уходят из системы. Сконденсировавшийся диметилформамид стекает обратно в колонну. Из нижней части колонны, обогреваемой кипятильником 12, вытекает очищенный диметилформамид, который после охлаждения в холодильнике 27 перекачивается в сборник 21.

Основные параметры производства

Температура природного газа и кислорода

перед входом в реактор 500—600°С

Соотношение между метаном и кислородом

перед реактором (по объему) 1,6 - 2,0:1

Давление газовой смеси перед реактором не более 0,4 атм.

Температура реакционной зоны 1400 - 1500°С

Состав газа после закалки в пересчете на сухой (в объемн. %):

С2 Н2 — 8-9; С02 —3-4; СО—24-26; Н2 -54—56:

СН4 —4-6; О2 -0—0,4; прочих-1-7.

Температура газа на выходе из реактора около 80°С

Время пребывания смеси галоп в зоне реакции 0,003 — 0,01 сек.

Скорость газового потока в реакционном

канале печи 15—50 м/сек

Давление и абсорбере 2 около 10 атм.

Расход на 1 т 100%ацетилена

метана (на синтез) 6000 нм3

кислорода (100%-ного) 3280— 3430 нм3

На 1 г ацетилена получается синтез-газа до 11000 нм3

Обозначения на схеме № 3:

1 -электрофильтр,

2 -абсорбер ацетилена,

З -десорберI ступени,

4 -промыватель ацетилена,