Реферат: Промышленное производство катализаторов

Исполнитель: Афанасьева Ю.И.

Руководитель:

Ассистент Чеканцев Н.В.

Томск – 2010

Производство катализаторов

Качество катализаторов определяет основные показатели химических производств, использующих контактные массы: выход продукта, интенсивность процесса, длительность непрерывной работы реакторов. В то же время затраты катализатора, как правило, составляют лишь доли процента в себестоимости целевого продукта производства. Поэтому их определяющей характеристикой является активность и устойчивость в работе. При изучении и развитии технологии катализаторов нужно рассматривать все последовательные стадии производства с точки зрения влияния их на активность и устойчивость катализаторов в эксплуатации.

Основные положения

Производство катализаторов включает следующие основные этапы:

Получение исходного твердого материала: при изготовлении А120з—выделенный из раствора гель, например А1(ОН)3; при изготовлении оксидных и металлических катализаторов — соли кислоты (нитраты, карбонаты, ацетаты и др.).

Выделение катализатора в виде самостоятельной объемной фазы. Из исходного материала удаляют лишние вещества.

Изменение состава катализатора при взаимодействии с реагентами и под влиянием условий реакции.

Исходным сырьем обычно служат соли каталитически активных металлов, золи, оксиды, природные минералы. Выбор сырья определяется составом катализатора, содержанием примесей и его ценой.

Требования к сырью: постоянство химического и фазового составов, отсутствие вредных примесей, необходимый размер частиц, нужная влажность, возможно меньшая стоимость.

Способы формовки катализаторов и носителей: коагуляция в капле, экструзия, таблетирование, вмазывание пасты, гранулирование, сушка в распылительной сушилке, размол материала. Формовку материала коагуляцией в капле и сушкой в распылительной сушилке широко используют при изготовлении осажденных катализаторов. Наиболее универсальными методами являются экструзия пасты и таблетирование.

При экструзии влажный осадок выдавливают в виде шнура из непрерывно действующего шнекового или гидравлического пресса. Форма и поперечный размер гранул определяются отверстиями в формующей головке пресса. На выходе из головки шнур контактной массы режут вращающимся ножом или натянутой струной, а образующиеся цилиндрики подхватываются ленточным транспортером.

Таблетирование проводят под давлением до 30 МПа, получают гранулы в виде цилиндров, колец, седел, звездочек и т. д. В качестве связующих материалов используют тальк, графит, жидкое стекло, некоторые органические кислоты и другие вещества.

Вмазывание пасты в отверстия перфорированной стальной пластины возможно для гранулирования осадков различной природы и консистенции. Размер получаемых гранул определяется толщиной пластины и диаметром отверстий. После подсушки гранулы выбивают из пластины специальным штампом либо выдавливают сжатым воздухом.

Размол монолитных катализаторов осуществляют на дробилках и фракцию отделяют на виброситах или в барабанных сепараторах. При этом частицы имеют неправильную форму, наблюдается большое количество отходов в виде мелочи и пыли, но интервал получаемых размеров зерна может быть очень широк.

Гранулирование используют главным образом при изготовлении контактных масс механическим смешением компонентов.

Способы формовки влияют на удельную поверхность и пористую структуру контактных масс, определяют механическую прочность гранул, позволяя получать как очень прочные материалы (при коагуляции в капле, сушкой в распылительной сушилке), так и малопрочные (при таблетировании, экструзии и размоле).

Метод приготовления определяет степень дисперсности каталитического компонента, форму, пористую структуру и активность контактной массы.

Заданный тип пористой структуры и удельную поверхность получают различными приемами в зависимости от природы изготавливаемого катализатора. В осажденных контактных массах это во многом зависит от условий осаждения (рН среды, концентрации исходных растворов, температуры, скорости осаждения, времени созревания осадков), промывки и термообработки. Катализаторы, получаемые путем пропитки активными составляющими пористого носителя, сохраняют в основном его вторичную структуру. При сухом смешении компонентов пористость во многом определяется способом формовки, степенью измельчения исходной шихты, добавкой специальных веществ.

Механическая прочность гранул достигается способом формовки, условиями термообработки. Увеличению прочности способствует спекание первичных кристаллитов, цементация частиц под влиянием специальных добавок, использование износоустойчивых носителей.

Катализаторы, предназначенные для эксплуатации в кипящем слое, получают главным образом нанесением активных компонентов на прочные носители или сплавлением исходных составляющих. Из осажденных контактных масс для использования в условиях взвешивания наиболее пригодны алюмосиликаты, алюмогели, силикагели, в процессе приготовления которых происходит коагуляция геля в прочные, гладкие сферические гранулы.

Осажденные контактные массы

Методом соосаждения получают около 80 % катализаторов и носителей. Он позволяет в широких пределах варьировать пористую структуру и внутреннюю поверхность. Недостаток - значительный расход реактивов, большое количество сточных вод. В зависимости от природы осадка контактные массы делят на солевые, кислотные и оксидные.

Примером оксидных катализаторов являются оксидножелезные контакты с различными промоторами, используемые при конверсии оксида углерода с водяным паром. Различные силикагели, алюмогели, алюмосиликаты, применяемые для крекинга, гидратации, дегидратации, алкилирования и изомеризации углеводородов, относятся к кислотным катализаторам. В процессе их получения при сливании соответствующих растворов выпадает в осадок кремниевая или алюмокремниевая кислота, гидроксид алюминия. Образование солевых катализаторов сопровождается выпадением соли, из-за которой в последующих технологических операциях может измениться состав.

Общая технологическая схема

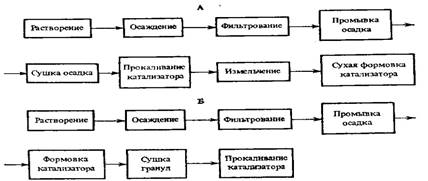

На рисунке 1 представлено получение осажденных контактных масс. Указанный порядок приготовления в каждом конкретном случае может изменяться, отдельные операции могут совмещаться или отсутствовать.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--