Реферат: Система автоматической стабилизации пневмоколесной платформы для транспортировки крупногабаритных грузов

1 - масляный бак; 2 - блок гидрораспределителей с механическим управлением; 3 - масляный фильтр; 4 - насос; 5 - манометр; 6 - ДВС; 7 - управление поворотом ПКП.

Каждая рукоятка управляется одним из четырех возможных гидравлических контуров и в зависимости от положения рукоятки может осуществлять подъем или опускание гидравлической точки. Клапаны гидрораспределителей работают бесступенчато, то есть расход масла через них пропорционален углу поворота рукоятки управления и не зависит от давления и вязкости жидкости. Действуя одновременно всеми четырьмя рукоятками (при трехточечном опирании - тремя), можно обеспечить подъем платформы без существенного перекоса. Если одна из гидравлических точек выдвигается быстрее других, то можно соответственно уменьшить угол поворота нужной рукоятки и корректировать таким образом работу любой гидравлической точки. Опускание и горизонтирование происходят аналогично. При этом для нормальной работы на систему управления наложено жесткое условие - центр тяжести груза должен находиться в геометрическом центре платформы ПКП.

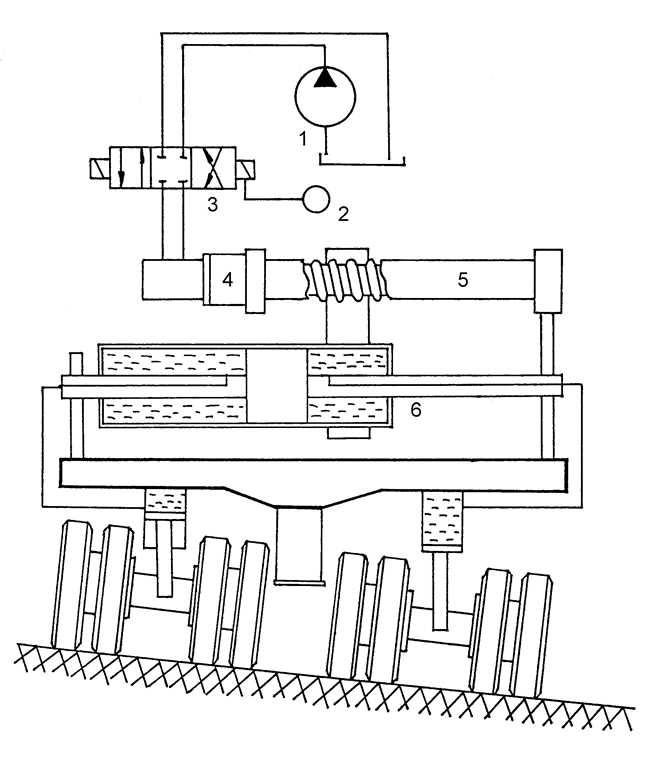

Автоматическое горизонтирующее устройство использует фирма "Трабоза" (рис. 2.4.). Применение его позволяет исключить нарушение горизонтальности платформы при движении по дороге с поперечным уклоном.

Устройство включает в себя гидравлический уравнительный цилиндр двойного действия, корпус которого связан с гайкой ходового винта, причем привод последнего осуществляется гидромотором, системой клапанов, а также датчиком положения платформы. При нарушении горизонтального положения платформы в поперечном направлении срабатывает датчик положения, при этом начинается вращение гидромотора и ходового винта в направлении, при котором перемещение корпуса гидроуравнительного цилиндра обеспечивает подачу дополнительного количества рабочей жидкости в тот бортовой контур, в сторону которого произошло опускание платформы. При этом одновременно забирается равное количество рабочей жидкости из противоположного бортового контура. Это продолжается до тех пор, пока платформа вновь не займет горизонтальное положение.

Применение автоматического горизонтирующего устройства позволяет:

- наиболее быстро произвести подъем одного борта ПКП при одновременном_опускании_другого;

- снизить величину мощности, необходимой для горизонтирования;

- сохранить неизменной первоначально установленную высоту и горизонтальность платформы при различных условиях эксплуатации.

Рис. 2.4. Автоматическое горизонтирующее устройство фирмы Трабоса

1 - насос; 2 - датчик положения; 3 - гидрораспределитель; 4 - гидродвигатель; 5 - ходовой винт; 6 - гидравлический уравнительный цилиндр.

При продольном уклоне, при перераспределении нагрузок, вызываемом силами инерции и центробежными силами необходимо вводить поправки на максимальную величину перевозимого груза.

Еще одной отличительной особенностью ПКП фирмы "Трабоза" является наличие специальной электронной контролирующей системы подвесок, одна из функций которой - расчет веса транспортируемого груза и положения проекции центра тяжести на плоскость несущей платформы. Эта информация затем выводится на дисплей в кабине водителя.

Приведенные системы управления подвесками многоопорных ПКП не обеспечивают полностью равномерного распределения нагрузок по гидравлическим группам в автоматическом режиме. Поэтому они требуют дополнительного внимания со стороны водителя - оператора и ограничены его возможностями. Чем сложнее груз, больше его масса, тем труднее оператору стабилизировать платформу в горизонтальном положении, особенно при движении по дороге. Важным недостатком приведенных систем управления является сложность их интегрирования на одном транспортном средстве, сформированном из нескольких модулей ПКП.

Применение микропроцессорных систем для управления подвесками позволяет обеспечить стабилизацию платформы большегрузного автотранспортного средства с высокой точностью (до 0,1°). Однако подробных сведений о таких зарубежных системах нет, хотя потребность в них увеличивается, особенно в связи с созданием многомодульных автотранспортных средств.

Среди известных систем стабилизации подрессоренных масс других транспортных средств выделим две: систему управления подвесками многоосного транспортного средства, как наиболее близкую по конструкции транспортного средства, и устройство для поддержания горизонтального положения кузова автомобиля, как наиболее близкую по характеру решаемых задач.

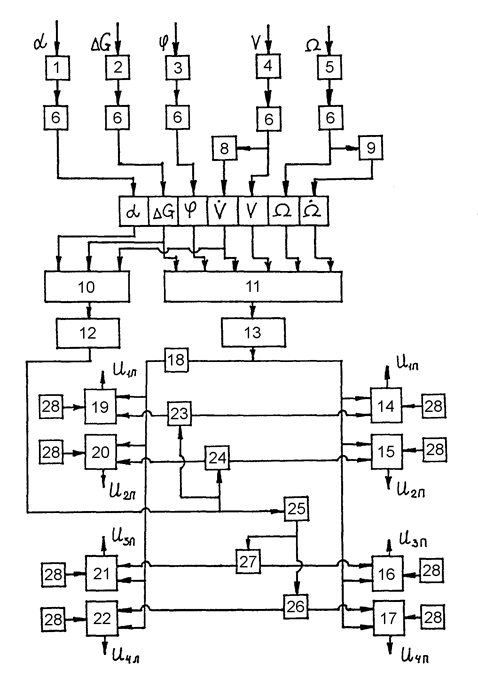

Система управления активными подвесками многоосного автотранспортного средства (рис. 2.5.) включает в себя датчики 1 и 3 продольного a и поперечного j крена маятникового типа, датчик 2 изменения DG статического веса подрессоренного корпуса автотранспортного средства тензометрического типа, датчик 4 скорости V движения автотранспортного средства тахеометрического типа, измеряющий скорость по числу оборотов вращающихся деталей двигателя или силовой передачи, датчик 5 угла W поворота рулевого колеса потенциометрического типа.

Рис. 2.5. Электронная система управления активными подвесками многоосного автомобиля

Выходы датчиков 1-5 через низкочастотные фильтры 6 соединены с входами блока 7 аналого-цифровых преобразователей.

Для получения сигналов, пропорциональных продольным ускорениям ![]() транспортного средства и угловой скорости

транспортного средства и угловой скорости ![]() вращения рулевого колеса, система снабжена дифференцирующими звеньями 8 и 9, входы которых через низкочастотные фильтры соединены с выходами датчиков скорости ТС и угла поворота рулевого колеса, а выходы - с блоком 7 АЦП. Каждый из АЦП в блоке 7 совместно с низкочастотными фильтрами 6 и датчиками 1-5, а также дифференцирующими звеньями 8 и 9, образуют каналы измерения перечисленных величин.

вращения рулевого колеса, система снабжена дифференцирующими звеньями 8 и 9, входы которых через низкочастотные фильтры соединены с выходами датчиков скорости ТС и угла поворота рулевого колеса, а выходы - с блоком 7 АЦП. Каждый из АЦП в блоке 7 совместно с низкочастотными фильтрами 6 и датчиками 1-5, а также дифференцирующими звеньями 8 и 9, образуют каналы измерения перечисленных величин.

В блоке 7 непрерывные сигналы датчиков 1-5 и сигналы, поступающие с выхода дифференцирующих звеньев 8 и 9, преобразуются в дискретный цифровой код, что повышает точность системы и ее быстродействие.

Выходы АЦП соединены соответственно с блоками 10 и 11 определения продольной и поперечной устойчивости. Эти блоки предназначены для вычисления составляющих усилий, действующих на подрессоренный корпус АТС в функции изменения измеряемых параметров по определенным зависимостям, заложенным в их память, и для последующего суммирования величин указанных составляющих усилий. Кроме того, эти блоки предназначены для формирования управляющих сигналов в системе управления при превышении измеряемыми параметрами заданных допустимых значений. Для этого оно снабжены соответствующими логическими устройствами или встроенными в память таблицами ситуаций. Так достигается продольная и поперечная устойчивость АТС.

При движении АТС по неровной дороге в случаях, когда измеряемые датчиками 1-5 параметры не превышают заданных допустимых значений, записанных в память блоков 10 и 11, последние выдают управляющие сигналы, пропорциональные рассчитанным поверхностным силам. Эти управляющие сигналы поступают в блоки 14-22, где сравниваются с сигналами реальных поверхностных сил, поступающими из датчиков 28. Поэтому на выходе из блоков сравнения сил формируются управляющие сигналы Uiл и Uiп , пропорциональные лишь динамической нагрузке, зависящей только от микропрофиля дороги, и поступающие затем в силовой привод активных подвесок. Этим обеспечивается плавность хода АТС.

По функциональному составу описанная система управления способна выполнить практически любую задачу управления подрессоренной массы, так как обеспечивает получение всей информации о положении кузова. Однако заложенный в нее алгоритм не позволяет стабилизировать кузов в горизонтальном положении. Кроме того, вполне вероятно, что система управления подвесками многоосного автомобиля будет избыточна при переложении ее на ПКП и при изменении целей ее работы.

Устройство для поддержания горизонтального положения кузова автомобиля имеет функциональную схему, которая представлена на рис. 2.6.

![]()

|

|

|

|

|

Рис. 2.6. Устройство для поддержания горизонтального положения кузова.

|

|