Реферат: Цех по производству алкидного полуфабрикатного лака марки смола 336 производительностью 6000

Такая распространенность алкидов объясняется возможностью широко варьировать пленкообразующие свойства этих материалов при использовании различных исходных компонентов, путем модифицирования алкидных смол или получением композиции алкидов с другими пленкообразующими веществами. Модификаторами для композиции служат вещества, вступающие в реакцию с алкидами, например стирол, фенолы, формальдегид, изоцианаты, силиконовые и эпоксидные смолы, а также нереакционноспособные вещества, например нитрат целлюлозы, аминные смолы, хлорпарафины и хлоркаучуки. Не менее важным обстоятельством, обусловившими широкое применение алкидов, являются сравнительная дешевизна сырья для их синтеза, а также простота их получения и применения.

Модифицированные олигоэфиры являются наиболее распространенным типом пленкообразующих веществ, применяемых в лакокрасочной промышленности. Это обусловлено сочетанием комплекса ценных свойств покрытий на основе этих олигомеров с наличием обширной и разнообразной сырьевой базы для их получения. При производстве модифицированных олигоэфиров наиболее полно реализуются условия широкого и направленного варьирования свойств лакокрасочных материалов. На основе модифицированных олигоэфиров получают эластичные атмосферостойкие покрытия с высокой механической стойкостью, способные в большинстве случаев отверждаться на воздухе. Благодаря хорошим технологическим свойствам и высокому качеству покрытий эти материалы составляют значительную долю всей синтетической лакокрасочной продукции.

Доступность и дешевизна сырья, сравнительная простота изготовления алкидных смол и применение их в составе лакокрасочных материалов, а также возможность значительного изменения пленкообразующих свойств в результате химической и физической модификации обусловили распространение этих смол почти во всех отраслях промышленности [5, с. 3-4].

1. Технико-экономическое обоснование

1.1. Обоснование необходимости производства продукции проектируемого цеха

Несмотря на бурное развитие в последние годы производства и потребления прогрессивных водоразбавляемых ЛКМ, а также достигнутые успехи в производстве красок на основе синтетических пленкообразователей (акриловых, перхлорвиниловых, эпоксидных, полиуретановых и др.), основой производства ЛКМ в нашей стране по-прежнему являются алкидные связующие, а на рынке лакокрасочной продукции преобладают ЛКМ на их основе. По оценкам специалистов, алкидные материалы составляют, включая масляные краски, не менее 60% общего потребления.

Значительно большее распространение в мировой лакокрасочной практике получила модификация алкидных связующих полиуретанами, осуществляемая в процессе синтеза уралкидов, которые используются в качестве плёнкообразующего в рецептурах паркетных лаков.

Лаки для защиты поверхности паркета (паркетные лаки) находят самое широкое распространение в практике ремонтно-строительных работ. Ещё сравнительно недавно модным считался дубовый паркет, регулярно натираемый мастикой. Но с появлением современных матовых и полуматовых лаков, сохраняющих рисунок паркета, а также надёжных, водостойких и долговечных полиуретановых лаков, полы с лаковым покрытием применяются почти повсеместно. Одновременно, с появлением на рынке широкой гаммы импортных паркетных лаков резко возросли требования к качеству выпускаемой отечественной продукции аналогичного назначения. Так, в течение долгих лет ассортимент выпускаемых отечественной промышленностью паркетных лаков практически исчерпывался двумя марками – алкидным лаком ПФ-231 и мочевиноформальдегидным с добавкой алкидной смолы лаком МЧ-0163 кислотного отверждения. Несмотря на то, что и в настоящее время эти лаки занимают доминирующее положение на российском рынке, в последние годы начал производиться и появляться на прилавках магазинов более современный ассортимент паркетных лаков - эпоксидноалкидных, уретановоалкидных, водных акриловых, акрилуретановых, одно- и двухупаковочных полиуретановых.

Наиболее дешёвыми являются алкидные лаки (ПФ-231) и лаки кислотного отверждения (МЧ-0163), однако модификация этих лаков эпоксидными (ЭП-2146) и уретановыми (АУ-271) смолами ненамного увеличивает их стоимость при существенном улучшении качества. Легко убедиться также и в том, что одна и та же продукция у различных фирм-продавцов и дилеров крупных заводов значительно, иногда почти в 2 раза отличается но цене. Это обстоятельство надо учитывать при покупке паркетных лаков, проводя маркетинговый поиск.

Наиболее дорогостоящими, правда, и обеспечивающими более высокую долговечность при применении, являются полиуретановые лаки и некоторые виды водных лаков. Хотелось бы подчеркнуть, что российские производители имеют все потенциальные возможности для производства всех видов паркетных лаков на современном техническом уровне. Анализируя данные по ценам на некоторые импортируемые виды паркетных лаков, легко убедиться в том, что по уровню цен продукция зарубежных фирм в 2-4 раза дороже лаков российских производителей, хотя и здесь наблюдается значительный разброс по ценам - от 3,0 до 19,8 у.е. за 1 л. лака.

В целом, прослеживается отмеченная выше общая зависимость цены и качества лака: наиболее дешёвыми и распространёнными являются алкидные и алкидноуретановые лаки, а наиболее дорогостоящими - уретановые и водные акриловые и акрилуретановые.

Правильный выбор паркетного лака зависит главным образом от целевого назначения покрытия и финансовых возможностей заказчика. При проведении ремонтно-строительных работ в жилых помещениях можно рекомендовать использование алкидных лаков типа ПФ-231 или, в случае требования повышенной долговечности, - двухкомпонентных лаков кислотного отверждения (типа МЧ-0163). В последнем случае, правда, надо считаться с токсичностью этого лака при нанесении, используя предписанные меры техники безопасности (респираторы, противогазы и др.). Для проведения работ в общественных зданиях, офисах, административных помещениях и других местах массового скопления людей следует предпочитать применение отечественных и импортных уралкидных лаков. В случае укладки паркета в элитных домах, театрах, музеях, концертных залах, для нанесения покрытий но паркету из редких пород дерева, художественному паркету целесообразно рекомендовать применение уретановых и водных акриловых или акрилуретановых лаков.

1.2. Обоснование проектной мощности цеха

Производительность цеха по производству смолы 336 составляет 6000 тонн в год. Это количество позволяет полностью обеспечить потребность цеха по производству уралкидов в полном объеме [7].

1.3 Обеспечение цеха сырьем, электроэнергией и топливом

В производстве смолы 336 используется триметилолпропан (этриол), фталевый ангидрид марки А и Б сорт высший, хлопковое масло рафинированное сорт высший, натр едкий технический, ксилол каменноугольный сорт высший, ксилол нефтяной марки А и Б, двуокись углерода. Поставки исходных сырьевых компонентов осуществляется железнодорожным транспортом. Обеспечение цеха электроэнергией осуществляется за счет подключения к сети Мосэнерго.

2. Научные основы технологии

2.1. Характеристика олигоэфиров для полиуретанов

Олигоэфиры для полиуретановых покрытий представляют собой разветвленные продукты с функциональными гидроксильными группами, за счет которых в дальнейшем происходит взаимодействие указанных олигоэфиров с полиизоцианатами, приводящее к образованию полиуретанов.

Олигоэфиры этой группы получают обычно на основе дикарбоновых кислот (или их ангидридов) и смеси двух- и трехатомных спиртов. В рецептуру водят кислотные компоненты – фталевый ангидрид, адипиновую и другие алифатические дикарбоновые кислоты. Из спиртов используют глицерин, гликоли и триметилолпропан [6, с. 122].

Функциональность по гидроксильным группам, молекулярная масса и разветвленность сложных олигоэфиров являются важными параметрами, определяющими степень сшивки, структуру и свойства полиуретанов. Обычно для получения полиуретанов используют слаборазветвленные олигомеры с молекулярной массой 500 – 1500 и содержанием гидроксильных групп 2,3 – 4,6%.

Учитывая особую чувствительность изоцианатов к побочным реакциям, для получения полиуретанов желательно использовать хорошо осушенные олигоэфиры, не содержащие свободных карбоксильных групп и с большой степенью чистоты. Карбоксильные группы и вода вызывают неконтролируемое расходование изоцианатных групп на протекание побочных процессов, что нарушает заданное соотношение NCO:OH. Кроме того, выделяющийся при взаимодействии изоцианатов с водой диоксид углерода приводит к появлению пузырей в пленке. В связи с этим при синтезе олигоэфиров вводятся ограничения по кислотному числу и содержанию воды. Для получения гидроксилсодержащих олигоэфиров применяются рецептуры с избытком спиртовых компонентов.

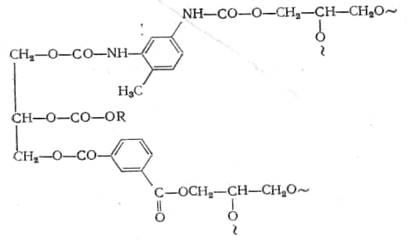

Для получения уралкидов используют низкомолекулярные модифицированные маслами алкиды с высоким содержанием гидроксильных групп. Алкид получают по глицеридному методу, по возможности избегая применения на стадии алкоголиза катализаторов, которые могут в дальнейшем ускорять побочные реакции изоцианатных групп. Полученный гидроксилсодержащий алкидный олигомер обрабатывают изоцианатом. Процесс ведут при небольшом избытке гидроксильных групп, вследствие чего конечный продукт реакции практически не содержит свободных изоцианатных групп. В состав молекулы уралкида, таким образом, входят как сложноэфирные, так и уретановые группы[6, с. 322]:

2.2.Модифицирование олигоэфиров (алкиды)

Алкиды представляют собой сравнительно высоковязкие продукты поликонденсации многоосновных кислот, многоатомных спиртов и жирных кислот растительных масел. Для производства Алкидов используются как растительные масла, представляющие собой эфиры жирных кислот и глицерина, так и свободные жирные кислоты (СЖК). Помимо жирных кислот растительных масел одноосновными кислотами могут служить канифоль, жирные кислоты талового масла (ЖКТМ), высшие изомерные карбоновые кислот, а также бензойные кислоты.

Как и при получении немодифицированных олигоэфиров, основная полимерная цепь алкидов образуется за счет поликонденсации многоатомных спиртов с полиосновными кислотами. Для этой цели используют такие спирты, как глицерин НОСН2 —СН(ОН)СН2 ОН, триметилолэтан СН3С(СН2ОН)3, триметилолпропан С2 Н5 С(СН2 0Н)3 , пентаэритрит С(СН2 ОН)4 и кислоты (или их ангидриды): ангидрид о-фталевой кислоты (фталевый ангидрид) С6 Н4 (СО)2 0, тримеллитовый ангидрид, адипиновая НООС(СН2 )4 СООН, себациновая НООС(СН2 )8 СООН кислоты и др.

Наиболее часто при синтезе алкидов используют глицерин, пентаэритрит, а также этриол в сочетании с фталевым ангидридом. Такие алкиды называют соответственно глифталями, пентафталями и этрифталями.

Модификация достигается в основном за счет использования кислотных модификаторов, представляющих собой различные монокарбоновые кислоты и их производные: растительные масла (или их жирные кислоты), синтетические жирные кислоты с линейной или α-разветвленной цепью, канифоль, ароматические монокарбоновые кислоты, талловое масло.