Учебное пособие: Изготовление деталей РЭС методами порошковой металлургии и давлением

m1 ≥ S · Km2 ≥ 0,8 S · Km3 ≥ 1,5 S · K

На рисунке 9.3 показана схема вырубки и пробивки штампом. Процесс вырубки и пробивки состоит из трех стадий:

стадия упругой деформации, во время которой происходит упругое смещение и изгиб металла, а напряжение в металле не превосходит предела упругости;

стадия пластической деформации, в течение которой происходит вдавливание пуансона в металл, и к концу этой стадии напряжение около режущих кромок достигает максимальной величины, соответствующей сопротивлению металла срезу (сдвигу);

стадия скалывания, в течение которой сначала возникают у кромок пуансона и матрицы микротрещины, а затем макротрещины.

Скалывающие трещины распространяются внутрь металла и вызывают отделение детали. Для того, чтобы скалывающие трещины, распространяющиеся от пуансона и матрицы под углом (3 - 15 °) совпали, необходимо между ними предусмотреть гарантированный зазор Z= Дм - Дn , величину которого выбирают из соотношения Z = (0,1 - 0,3)S. Чем тверже материал, тем больше угол наклона скалывающих трещин и тем больше величина зазора.

Усилие при вырубке и пробивки определяется из соотношения

![]() , (9.4)

, (9.4)

где Ln - периметр вырубаемой детали, мм; σср - сопротивление срезу, МПа; К - коэффициент, учитывающий взаимное положение режущих кромок пуансона и матрицы, если φ = 0, то К = 1,25, если φ > 0, то К = 0,4 - 0,6.

Точность размеров, достигаемая при вырубке, находится в пределах Н9 – Н13 квалитетов точности. Для получения требуемой точности размеров заготовки соответствующие размеры штампа должны быть выполнены с точностью на два квалитета выше. Получение размеров выше Н9 квалитета точности достигается применением зачистки и калибровки, выполняемых зачистными штампами и специальными калибрующими инструментами - дорнами, шариками.

Основное технологическое время вырубки То определяется из выражения

![]() , (9.5)

, (9.5)

где Zn - число рабочих ходов пресса в минуту.

Раскрой материала. Рациональное использование материала достигается наивыгоднейшим расположением вырубаемых деталей в полосе, т.е. оптимальным раскроем групповой заготовки - полосы, ленты. Существует три типа раскроя: с отходами (перемычками) по всему контуру вырубаемой детали (заготовки); с частичными отходами (перемычками) по краям и торцам полосы (ленты); без отходов.

Раскрой с перемычками (рис. 9.4 а - в) применяют для получения простых по форме деталей повышенной точности (Н8 –Н12), а также независимо от точности для деталей сложной формы (рис. 9.4 г - е). Раскрой с частичными перемычками и без них применяют для деталей простой формы, с точностью размеров Н14 (рис. 9.4 ж - з). На рис. 9.4 перемычки обозначены буквой m. Ширина перемычек зависит от точности размеров деталей, механических свойств и толщины листа, сложности конфигурации детали. Числовые значения ширины перемычек выбираются по справочникам.

Показателем, характеризующим раскрой, является коэффициент использования материала Ки , определяемый по формуле

![]() , (9.6)

, (9.6)

где n - число деталей, вырубаемых из полосы; Fq - площадь детали; B, L - ширина и длина групповой заготовки (полосы).

2.2.2. Формообразующие операции штамповки

Гибка. Гибку выполняют штампами на прессах. Схема процесса гибки детали из плоской листовой заготовки изображена на рис. 9.5 (а - гибка с калибровкой, б - без калибровки). Минимальный размер прямой части отгибаемой полки должен быть больше двойной толщины листа заготовки Н ≥ 2S + r (Н – размер отгибаемой полки; S – толщина листа заготовки; r – внутренний радиус гибки).

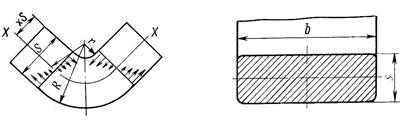

В результате усилия Р, приложенного к пуансону 1, заготовка 2 вводится в матрицу 3 и, вследствие пластической деформации, приобретает требуемую форму. На рис. 9.6 показана схема напряженно-деформированного состояния материала заготовки в зонеупругопластической деформации. Слои металла, прилегающие к поверхности радиусом r, подвергаются сжатию, а слои у поверхности радиусом R - растяжению. Линия х-х раздела сжатых и растянутых волокон называется нейтральной линией, она не изменяет своей длины после гибки. С уменьшением R возрастают внутренние напряжения и относительная деформация, которая может привести к разрыву в виде трещин. Для каждого металла существует минимально допустимый радиус гибки Rmin . Например, для твердого дюралюминия Rmin = 3,0 S мм, для мягкого Rmin = 1,5 S мм, для сталей 25 - 30 Rmin = 0,6 S мм. Минимально допустимые радиусы гибки в зависимости от материала и толщины листа приводят в специальной справочной литературе.

Рис. 9.6

Нейтральная линия х-х не проходит по середине сечения, а смещается в сторону малого радиуса.

Усилие для гибки Р зависит от способа выполнения операций, механических свойств материала и размеров заготовки. Для гибки с калибровкой (рис. 9.5 а), когда заготовка прижимается пуансоном к матрице, усилие гибки определяется из соотношения

Р = q · F, (9.7)

где F - площадь поверхности заготовки, сопряженная с торцом пуансона, определяемая как площадь проекции дна матрицы на плоскость, перпендикулярную оси пуансона, мм2 ; q - удельное давление калибровки, МПа, зависящее от материала и толщины листа заготовки. Для алюминиевых сплавов при S = 1 мм, q= 1,0 - 1,5 МПа; для сталей 10 - 20, q = 20 - 30 МПа (выбирается по справочникам).

Для свободной гибки без калибровки (рис. 9.5 б) усилие гибки определяется по формуле

P = B·S·σb ·K, (9.8)

где В - ширина полосы; σb - предел прочности материала заготовки; K- коэффициент, зависящий от соотношения l/S, берется из справочников (l - расстояние между боковыми полками детали.)