Учебное пособие: Изготовление деталей РЭС методами порошковой металлургии и давлением

где n – номер операции вытяжки; mn – коэффициент вытяжки для n–й операции; dn – промежуточный размер, полученный для n-й операции.

В справочной литературе /12/ приведены методы расчета межоперационных размеров деталей различной формы: цилиндрических, квадратных, прямоугольных, с фланцами и без фланцев.

Процесс вытяжки сопровождается упрочнением металла заготовки и потерей пластических свойств. Для снятия внутренних напряжений и повышения пластичности между операциями вытяжки применяют межоперационный отжиг. Допустимое количество операций вытяжки, выполняемых без отжига, зависит от механических свойств материала. Например, для сталей 08, 10 – 3-4, для стали 1Х18Н9Т – 1-3, для титановых сплавов – 1, для алюминия – 4, для латуни Л68 – 2-4.

С целью снижения сил трения на поверхности контакта заготовки с рабочими поверхностями пуансона, матрицы и прижима применяют смазывающие вещества – минеральные и растительные масла, а также другие жидкости с наполнителями (порошки из графита, талька, мела).

Достигаемая точность размеров деталей в операциях вытяжки составляет 10 - 12 квалитет точности. Назначение размеров с более высокой точностью должно быть экономически и технически обосновано, так как это связано с повышением стоимости штампов и оборудования.

Вытяжка с утонением стенок отличается тем, что толщина S дна изготавливаемой детали остается равной толщине заготовки, а толщина стенок Z становится меньше толщины дна и определяется конструкцией штампа. Схема вытяжки с утонением изображена на рис. 9.11 (1 – матрица; 2 – пуансон; z – зазор между пуансоном и матрицей). Вытяжку с утонением применяют для изготовления глубоких деталей с тонкими стенками, составляющими (0,05 – 0,2) S толщины листа заготовок, например, гильз, стаканов, заготовок для сильфонов. Основным преимуществом вытяжки с утонением является: упрощение конструкций штампов, так как не требуется прижима; число операций вытяжки меньше числа операций при вытяжке без утонения стенок при формовке глубоких деталей.

Листовая формовка - группа операций, характеризуемая местными изменениями формы заготовки или полуфабриката без предварительного изменения толщины. К таким операциям относятся рельефная формовка, формовка растяжением, обжим, правка, отбортовка.

Рельефная формовка - процесс получения местных выступов или углублений за счет растяжения материала, заготовки. Примером рельефной формовки является формовка ребер жесткости.

Формовка растяжением - процесс расширения полых деталей за счет растягивания материала внутренним давлением с применением пуансонов из резины, упругой пластмассы.

Правку производят с целью обеспечения заданной плоскостности. Для правки применяют гладкие точечные или вафельные штампы. Правку производят после вырубки деталей. Гладкие штампы применяют для правки деталей из мягких материалов, точечные или вафельные для правки деталей из более твердых материалов.

Обжим – процесс сужения открытой части цилиндрических деталей, получаемых вытяжкой. Полые детали малой высоты обжимают в штампах на прессах, а детали значительной длины – на ротационных машинах.

Отбортовка - это операция образования борта по контуру отверстия в плоской заготовке. Отбортовку применяют также для увеличения высоты полой детали, полученной вытяжкой. Для этого из плоской заготовки вытягивают цилиндр, в дне которого пробивают отверстия, а затем увеличивают высоту цилиндрической части детали.

Основные производственные факторы, вызывающие погрешность при вытяжке: неточность взаимного расположения пуансона и матрицы, упругая деформация деталей, износ рабочих поверхностей пуансона и матрицы, неравномерность толщины плоской заготовки. Достигаемая точность размеров деталей при вытяжке составляет 10 - 12 квалитет точности.

2.3.Объемная штамповка

Объемной штамповкой называют группу процессов пластического деформирования, в которых производится преобразование всей или части массы заготовки в новую форму. Исходными заготовками для объемной штамповки являются толстая проволока, прутки, заготовки в виде толстых пластин. Формообразование производится в штампах на прессах или на специальных высадочных автоматах. Методы объемной штамповки используют для изготовления штырьевых выводов, соединительных контактов, крепежных деталей и др. Типовыми операциями объемной штамповки являются: осадка, высадка, объемная формовка, холодное выдавливание, чеканка, клеймение.

Холодное выдавливание (прессование) – это один из наиболее прогрессивных способов получения полых тонкостенных деталей или деталей меньшего поперечного сечения из толстой заготовки путем истечения металла в зазор между пуансоном и матрицей. Пластическое деформирование массы заготовки здесь происходит в результате превращения кинетической энергии удара пуансона в энергию формоизменения заготовки, поэтому отличаются кратковременностью и высокой производительностью.

Существуют три способа холодного выдавливания (рис. 9.12 а, б, в): прямой, обратный и комбинированный. При прямом способе направление течения материала совпадает с направлением движения пуансона, при обратном - течение материала обратно движению пуансона и при комбинированном - материал течет одновременно в обоих направлениях.

Причиной, ограничивающей возможность деталей холодным выдавливанием за одну операцию, является предельная степень деформации металла заготовки, превышение которой приводит к появлению трещин, разрывов, то есть к появлению деформации разрушения. Допустимая степень деформации при выдавливании зависит от механических свойств металла, направления истечения, формы заготовки.

Допустимая степень деформации Е для первой операции определяется по формулам:

при прямом истечении

; (9.17)

; (9.17)

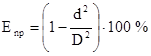

при обратном истечении

![]() , (9.18)

, (9.18)

где D - диаметр плоской заготовки; d - внутренний диаметр полости детали.

Например, при холодном выдавливании стальных деталей Епр = 50 - 90 %, Еобр = 40 – 70 %. Если предварительный расчет дает Е выше указанных пределов, то формообразование детали выполняют за две операции.

Допустимую степень деформации для второй операции определяют как относительное уменьшение площади поперечного сечения полой заготовки

![]() , (9.19)

, (9.19)

где S0 - площадь поперечного сечения стенок заготовки; S - площадь поперечного сечения стенок после выполнения второй операции.

Объем массы заготовки находится из объёма массы готовой детали с учетом припуска на обрезку. Размеры и формы заготовки для первой операции должны соответствовать размерам и форме дна матрицы. Толщину заготовки рассчитывают по формуле

S = V/F, (9.20)