Дипломная работа: Повышение надежности и долговечности работы манжетных уплотнений валов автомобилей ВАЗ

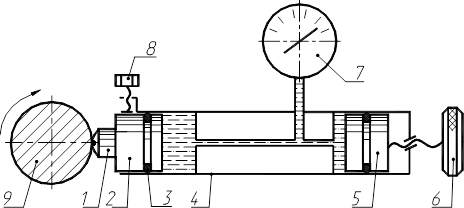

Рис. 1.16. Устройство для выглаживания

Шероховатость поверхности заготовки после алмазного выглаживания может быть уменьшена приблизительно в десять раз. Упрочнение проявляется в приросте микротвердости поверхности для незакаленных сталей на 30...50%, для закаленных на 10...30%. В поверхностном слое формируется благоприятные для эксплуатационных свойств остаточные напряжения сжатия [7, 29]. Таким образом поверхность получается более гладкой, чем при полировании R авыглаж =0,08…0,32 мкм.

Но как была сказано вначале данного раздела, гладкая поверхность не совсем идеальна для работы в паре с манжетой, так как в процессе работы будет повышена адгезионная составляющая силы трения. В процессе обработки на поверхности вала должен формироваться определенный микрорельеф, позволяющий создавать эффект гидродинамического трения.

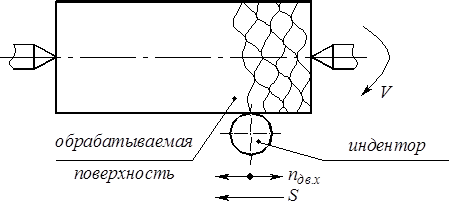

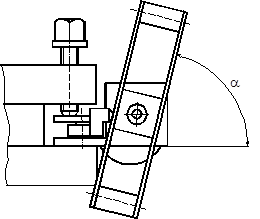

Ю.Г. Шнейдер провел комплекс работ [35], направленных на повышение герметичности работы манжетных уплотнений путем нанесения на вал определенного микрорельефа методами ППД. На рис. 1.17. показана схема обработки, позволяющей наносить на подманжетную шейку вала микрорельеф в виде синусоидальных канавок.

Рис. 1.17. Схема нанесения микрорельефа по Ю.Г. Шнейдеру

Обработка осуществляется также, как и при обработке устройством, показанным на рис. 1.16, но в процессе обработки инструменту (индентору) придают колебательные движения в направлении подачи. Испытания, выполненные на машине СМЦ-2, подтвердили повышение надежности работы манжетных уплотнений, работающих в паре с шейками валов, обработанных данным способом (результаты исследований приведены в следующей главе).

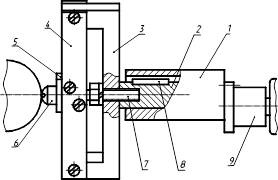

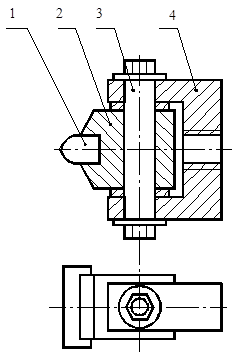

Для увеличения эффективности возникающего при работе гидродинамического эффекта было разработано новое устройство для вибровыглаживания, позволяющее наносить регулярный микрорельеф, отличный от предыдущего. На рис. 1.18 представлены два вида разработанного устройства. На рис. 1.19 показан третий вид. На рис. 1.21,а показан вид рельефа образуемого при помощи разработанного устройства, на рис. 1.21,б – рельеф, образуемый при использовании обычных устройств.

Устройство для вибровыглаживания содержит корпус 1, с размещенным в нем штоком2, на котором установлена скоба 3 с двумя прикрепленными к ней параллельными упругими пластинами 4. Между пластинами 4 размещена державка 5, несущая инструмент 6. Скоба 3 закреплена на штоке с помощью болта 7 с возможностью разворота относительно оси штока, на котором размещена шпонка 8, препятствующая его развороту в отверстии корпуса. Колебания инструмента осуществляются с помощью привода, включающего электродвигатель 9, эксцентрик 10, воздействующий на рычаг 11. Скобу 3 разворачивают относительно оси штока на угол a, образуемый между опорной плоскостью державки корпуса устройства и плоскостью упругой пластины (рис. 1.19).

Рис. 1.18. Схема устройства для вибровыглаживания(а) и известного (б)способов вибровыглаживания

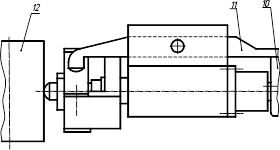

Рис. 1.19. Форма микрорельефа, образуемого при использовании нового

В процессе обработки детали 12 задают вращение, а устройство, корпус которого закрепляют в резцедержателе токарного станка, поступательно перемещают в направлении подачи вдоль оси детали. При этом инструменту 6 задают колебательное движение под углом к образующей линии детали. Образуемый рельеф представляет собой наклонную к образующей линии детали синусоиду (рис. 1.20,а), в отличии от обычного рельефа в виде симметричной синусоиды (рис. 1.20, б, рис. 1.17). Такой рельеф, как известно, способствует проявлению насосного эффекта, за счет чего смазка удерживается в сопряжении и возвращается в герметизируемую полость.

Однако алмазное выглаживание не подучило достаточно широкого соответствующего эффективности процесса использования в машиностроении. Это обусловлено в частности недостаточным уровнем исследований процесса. В научно-технической литературе отсутствуют удобные для практического использования формулы по расчету оптимальных режимов обработки, не представлены универсальные зависимости, связывающие режимы обработки с выходными параметрами качества поверхности изделия. Также, следует отметить, что предложенные методы менее производительны, чем традиционно принятые – шлифование, полирование при которых процесс обработки осуществляется без продольной подачи, благодаря тому, что ширина инструмента перекрывает всю зону обработки.

Рис. 1.20. Форма микрорельефа, образуемого при использовании нового (а) и известного (б)способов вибровыглаживания

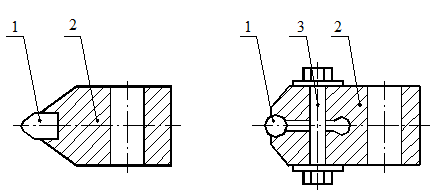

Задача существенного повышения производительности обработки при выглаживании подманжетных шеек шпинделей решена путем разработки нового способа обработки цилиндрическим инструментом из композита или твердого сплава с длиной рабочей поверхности 15...20 мм. Способ предусматривает установку оси цилиндрической поверхности инструмента параллельно оси заготовки. Обработка ведется без продольной подачи путем охвата инструментам всей длины обрабатываемой поверхности.

При разработке конструкции инструмента решалась задача точного прилегания инструмента по всей длине обрабатываемой поверхности. Эта задача решена путем шарнирной установки инструмента. Инструмент устанавливается параллельно оси заготовки. На рис. 1.21. представлена конструкция выглаживающей головки, позволяющей обеспечить такую установку. Инструмент, который содержит выглаживающий элемент 1 и несущую ее державку 2 с отверстием, с помощью пальца 3 шарнирно устанавливается на скобе 4, которая закрепляется на оправке для выглаживания. С учетом применения различных материалов рабочей части выглаживающего элемента были разработаны два типа инструментов, отличающиеся типом крепления выглаживающего элемента: с паянным и механическим креплением.

Данная конструкция выглаживающей головки позволяет за счет шарнирной установки инструмента обеспечивать его самоустановку относительно обрабатываемой поверхности.

На рис 1.21, а представлена конструкция инструмента с паянным креплением выглаживающего элемента 1 к державке 2. На рис. 1.21,б представлена конструкция инструмента с механическим креплением выглаживающего инструмента. В этом случае выглаживающий элемент 1 крепится к державке 2, имеющей разрезную форму с помощью болтового соединения 3.

Рис. 1.20. Схема крепления широкого самоустанавливающегося инструмента

а) б)

Рис. 1.21. Схемы широких самоустанавливающихся инструментов:

а) с паянным креплением выглаживающего элемента;