Дипломная работа: Повышение надежности и долговечности работы манжетных уплотнений валов автомобилей ВАЗ

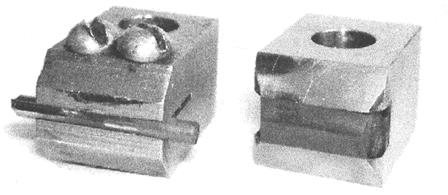

На рис. 1.22. показан внешний вид широких самоустанавливающихся выглаживателей (а – с механическим креплением, б – с паянным креплением).

а) б)

Рис. 1.22. Широкие самоустанавливающиеся инструменты:

а) с механическим креплением;

б) с паянным креплением выглаживающего элемента.

Для выполнения обработки детали широким самоустанавливающимся выглаживателем достаточно совершить 3-5 оборотов. Учитывая это обстоятельство, можно рассчитать степень повышения производительности обработки при использовании нового способа по сравнению с обычным выглаживанием.

Число оборотов, которое совершает деталь при обычном выглаживании составляет:

![]() ,(1.4)

,(1.4)

где l – длина обрабатываемой поверхности, измеренная вдоль оси заготовки, S – величина продольной подачи на оборот заготовки.

Коэффициент, показывающий степень увеличения производительности:

![]() ,(1.5)

,(1.5)

где n2 – число оборотов детали при обработке по новому способу.

Приняв l = 15 мм , S = 0,07 мм /об , n2 = 3, получим КП = 71. Таким образом при использовании предложенного способа выглаживания производительность может быть повышена в десятки раз, что позволяет внедрять его в массовое производство.

Разработанная конструкция устройства позволяет обеспечить самоустановку инструмента относительно обрабатываемой поверхности. Экспериментальные исследования подтвердили эффективность способа не только в отношении производительности, но и в отношении качества обработки. При обычном выглаживании обработанная поверхность имеет характер резьбы. Профиль такой поверхности образуется пересечением радиусных следов инструмента, в результате чего формируются неровности с шагом, равным подаче на оборот. Формирование поверхности по новому способу осуществляется по методу копирования, что исключает упомянутые недостатки обычного выглаживания. Эксперименты показали, что по параметру Ra шероховатость поверхности, обработанной по новому способу, оказалась в 1,5...2 раза ниже чем, при выглаживании с продольной подачей. Так же следует отметить, что из-за значительного снижения пути, проходимого инструментом в процессе обработки при новом способе, в качестве рабочей части выглаживателя можно применять менее стойкие и менее дешевые материалы, чем алмаз (композит, твердые сплавы).

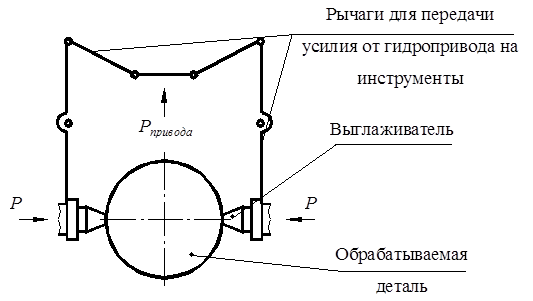

Процесс выглаживания широким самоустанавливающимся инструментом сальниковых шеек коленчатых валов был внедрен в Механосборочное производство ОАО «АвтоВАЗ». Был модернизирован полировальный станок фирмы «Нагель» (код 012.071.32), в результате чего были заменены рычаги для прижатия полировальной ленты к обрабатываемой поверхности, на рычаги для прижатия выглаживателей (см. рис. 1.23).

Рис. 1.23. Схема обработки широкими самоустанавливающимися выглаживателями

Обработка сразу двумя инструментами дает ряд преимуществ:

– позволяет в двое сократить время обработки (при обработке сальниковых шеек на ВАЗе данным способом необходимая шероховатость Ra=0,2…0,4 достигалась за 1…2 оборота детали)

– соосные силы (Р=16…12 кН), действующие от инструментов на обрабатываемую деталь, компенсируются и предотвращают деформацию заготовки.

1.2 Разработка способа обработки для нанесения микрорельефа на сальниковые шейки деталей ВАЗ

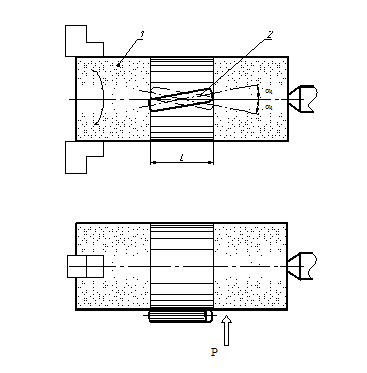

Проанализировав требования, предъявляемые к поверхности вала под манжетное уплотнение (см. п. 1.2.) предлагается новый метод обработки – выглаживание широким самоустанавливающимся инструментом с наложением колебаний. Данный метод обработки схематично изображено на рис. 1.24.

Сущность данного метода обработки заключается в следующем: цилиндрический инструмент (выглаживатель) 2, длина образующей которого больше ширины обрабатываемой поверхности, поджимают с постоянной силой к обрабатываемой детали 1, и его ось качают вокруг оси, проходящей по нормали к обрабатываемой поверхности через центр пятна контакта, а детали придают вращательное движение.

Рис. 1.24. Способ отделочно-упрочняющей обработки широким самоустанавливающимся инструментом

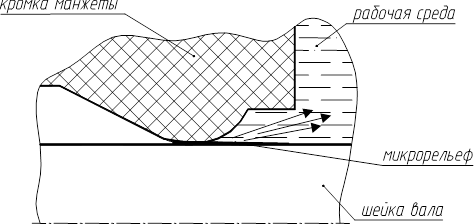

В отличие от ранее предложенного способа широкого выглаживания (см. пункт 1.2), колебания инструмента по предложенной схеме дает ряд преимуществ: решается проблема возникновения погрешности при установе (тяжело установить инструмент точно параллельно горизонтали), потому что при колебании инструмент обязательно будет находится в определенный момент в горизонтальном положении, решается проблема образования большой волны перед инструментом, а также на поверхности вала образуется микрорельеф в виде наклонных к оси деталей канавок, глубина которых увеличивается от периферии обработанной поверхности к центру пятна контакта инструмента и детали в процессе обработки. Данный способ наряду с упрочнением реализует эффект гидродинамического трения, что повышает износостойкость уплотнительных узлов, а также в месте контакта манжеты и вала будет создаваться гидронапор в сторону герметизирующей полости, который снижает давление рабочей среды на кромку манжеты и «вымывает» частицы износа и абразива из зоны контакта манжеты с валом см. рис. 1.25.

Рис. 1.25. Схема работы полученного микрорельефа в процессе эксплуптации

Так как обработка производится широкими выглаживателями, данный метод имеет высокую производительность и может использоваться в массовом производстве. При этом процесс обработки может производится не одним а несколькими инструментами, которые могут располагаться как равномерно так и неравномерно по окружности обрабатываемой детали, могут работать синхронно или асинхронно друг относительно друга. В зависимости от этих факторов на поверхности будет формироваться определенный микрорельеф, практическая реализация всевозможных схем выглаживания для оценки получаемого рельефа в условия производства имеет очевидную экономическую невыгоду, поэтому гораздо целесообразнее заранее аналитически предсказать, какой микрорельеф сформируется на обработанной поверхности, такой подход решения поставленной задачи способна реализовать современная вычислительная техника. Поэтому в последующих главах будет разработана математическая модель, реализовав которую на компьютере, появится возможность моделировать процесс обработки вне условиях производства.