Дипломная работа: Повышение надежности и долговечности работы манжетных уплотнений валов автомобилей ВАЗ

В настоящее время известны многие качественные зависимости между условиями и результатами обработки ППД [35]. Э.В. Рыжков в своих работах [33] попытался проанализировать и обобщить труды вышеперечисленных ученых и выяснить какое влияние оказывает наиболее существенные параметры (сила деформирования, продольная подача, число проходов) обработки ППД на несущую способность поверхности. В результате выяснилось следующее:

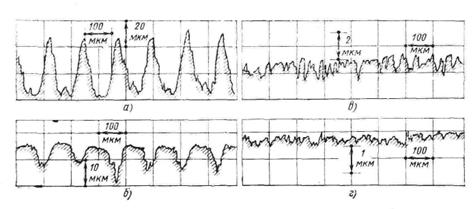

По мере увеличения силы деформирования профиля на снижение исходных микронеровностей все большее относительное значение оказывает шероховатость инструмента, которая копируется на обрабатываемой поверхности. Соответствующие профилограммы приведены на рис. 2.1.

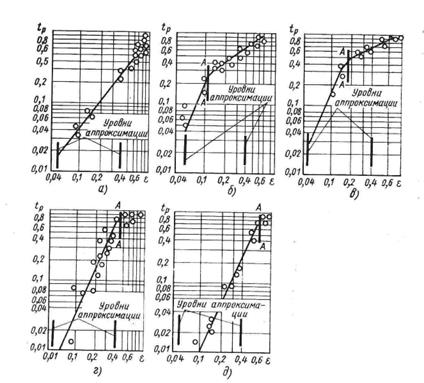

Исходная шероховатость инструмента определяет начальный участок кривой опорной поверхности обкатанной детали, причем в зависимости от соотношения шероховатостей инструмента и окончательно обработанной поверхности этот участок может иметь большую или меньшую протяженность. Процесс изменения кривой показан на рис 2.2 (кривые изображены в логарифмитических координатах). Достаточно четко различимы два участка, границей между которыми является линия А–А. Профиль опорной кривой слева определяет параметрами шероховатости инструмента, справа – исходными характеристиками качества поверхности и режимами ППД. По мере роста силы деформирования все большее относительное значение приобретает шероховатость индентора и, начиная с определенного момента, полностью определяет шероховатость поверхности обработанной детали.

Рис. 2.1. Типовые профилограммы микронеровностей после отделочно-упрочняющей обработки в зависимости от сил деформирования:

a – P = 0; б – P = 60 кГс; в – P = 200 кГс; г – P = 300 кГс

При алмазном выглаживании с продольной подачей обработанная поверхность имеет характер резьбы. Профиль такой поверхности образуется пересечением радиусных следов инструмента, в результате чего формируются неровности с шагом, равным подаче на оборот. Поэтому уменьшение продольной подачи приводит к снижению обработанной поверхности.

Увеличения числа проходов (при обычном выглаживании) или числа циклов нагружения (при широком выглаживании) приводит к снижению шероховатости, однако сочетание больших усилий и количеств циклов нагружений (числа проходов) приводит к исчерпанию резерва пластичности материала и появлению дефектного слоя, что визуально определяется как «отшелушивание» на поверхности детали.

Рис. 2.2. Кривые относительной опорной длины профиля в зависимости от сил деформирования Р при отделочно-упрочняющей обработке:

a – P = 0; б – P = 60 кГс; в – P = 200 кГс; г – P = 300 кГс

Однако графические и экспериментальные зависимости недостаточно удобны при разработке технологических процессов, особенно, если при этом используют ЭВМ. Поэтоуму существует ряд аналитических зависимостей, определяющие исходную связь между параметрами и показателями обработки ППД [1, 3, 13].

2.2 Анализ влияния создаваемых микрорельефов при обработке ППД на качество работы уплотнительных узлов

В предыдущей главе был рассмотрен способ вибровыглаживания, предложенный Ю.Г. Шнейдором (см. рис. 1.16). Для оценки эффективности нанесения микрорельефа на подманжетные шейки валов данным способом был проведен ряд экспериментов [35]: уплотнительные пары вращательного движения монтировались на испытательном стенде из резиновых манжет типа УМА и сталь. И закаленных подманжетных втулок (50 HRC3 ), шлифованных до Ra = 0,32 мкм с последующим хромированием, а также вибровыглаженных с различными микрорельефами (см. рис. 1.19). Усилие пружин в манжетах составляло 11–12 Н. В испытательную камеру подавалось масло индустриальное 45 под давлением 0,4 МПа. Подманжетные втулки прирабатывались на стенде в течение 40 ч; стендовые испытания длились 160 ч. при восьмичасовой сменности. Герметичность характеризовалась величиной утечек масла через уплотнения.

При исследовании контактного взаимодействия сопряжения манжеты с валом было установлено, что оно характеризуется толщиной разделительной смазочной пленки, гидроплотностью, коэффициентом трения и температурой рабочей кромки манжеты. Проверка теоретических формул была проведена с одновременной регистрацией на осциллографической пленке скорости скольжения, силы трения, температуры масла и рабочей кромки манжеты, толщины смазочной пленки в диапазонах скоростей 0,1—20м/с, контактных давлений 0,3—2,0 МПа, температур рабочей кромки 80—160°С.

Контакт манжеты с вибровыглаженным валом характеризуется во всем диапазоне скоростей и давлений образованием стабильной разделительной смазочной пленки и циркуляцией масла в зазоре, уменьшенной тепловой и механической напряженностью, отсутствием крутильных колебаний рабочей кромки.

Сколь существенно влияние микрорельефа рабочей поверхности металлического контртела на гидроплотность и износостойкость соединения можно видеть из примеров на рис. 2.3. Объем утечки смазки в зависимости от микрорельефа вибровыглажанных подманжетных втулок изменялся от 39 до 310,5 см8 , однако во всех случаях был меньшим, чем у пар со шлифованной и хромированной втулками ( V = 357,5 см3 ). При этом была выявлена несостоятельность практики нормирования лишь высоты неровностей рабочих поверхностей металлического контртела. Несравнимо большее значение имеет форма микронеровностей и их расположение. Пары со шлифованными до Ra = 0,32 мкм втулками были наименее герметичными ( V = 337,5 см3 ), в то время как вибровыглаживание с Ra = 2,5 мкм обеспечили наилучшую герметичность ( V = 39 см3 ). Характерно, что пары с наилучшей герметичностью оказались и наиболее износостойкими. По-видимому, образующийся при вибровыглаживании микрорельеф с неровностями относительно большей высоты ( Ra = 10 мкм) по сравнению со шлифованием (Ra = 1,88 мкм), а также пологой формой ( r = 2580 мкм, при шлифовании s = 39,4 мкм) и с большим шагом (s = 712 мкм, при шлифовании s = 0,021 мм) благоприятен не только в отношении сопротивления износу, но и обеспечения герметичности.

В этом случае резина «затекает» во впадины микрорельефа, заполняя его и предотвращая тем самым протекание масла. Немаловажное значение имеет и лабиринтный характер взаиморасположения выступов и впадин поверхности образующейся при вибровыглаживании.

Рис. 2.3. Зависимость величины накопленных утечек V от длительности t испытаний уплотнительной пары вращательного движения; подманжетные втулки обработаны: 1 – шлифованием; 2-4– вибронакатывание

Таким образом, оптимизация микрорельефа рабочих поверхностей металлических деталей гидроуплотнительных пар является радикальным средством повышения их герметичности.

2.3 Факторы, обеспечивающие возникновение остаточных напряжений сжатия и повышение микротвердости поверхности, обработанных ППД

Долговечность работы подманжетной шейки вала во многом зависит от величины остаточных напряжений, глубины и степени упрочнения поверхностного слоя. Поэтому определение этих физико-механических параметров является важной задачей при проектировании технологии изготовления конкретных деталей.

Упрочнение поверхностного слоя детали при различных видах обработки зависит от силового и температурного факторов. Так как в работе Коршунова В. Я. [16, 18] рассматривается процесс упрочнения, связанный с технологией поверхностного пластического деформирования (ППД), который характеризуется сравнительно малыми температурами (100—150°С), основное внимание уделено действию силового фактора.

При пластической деформации происходит раздробление кристаллов на фрагменты и блоки с большими искажениями кристаллической решетки на их границах. Границы фрагментов и блоков служат препятствием для сдвиговой деформации, и с увеличением количества фрагментов и блоков соответственно возрастает и число границ, около которых задерживаются дислокации. Увеличение степени разориентировки фрагментов и блоков дополнительно повышает сопротивление границ прохождению через них дислокаций, что также увеличивает сопротивление деформированию. Это является основной причиной упрочнения металлов при пластической деформации.

Эффективность упрочнения алмазным выглаживанием во многом зависит от правильного выбора основных его параметров. Рекомендуемый радиус сферы связан с твердостью выглаживаемой поверхности. При выглаживании стальных закаленных деталей этот радиус не должен превышать 1,5 мм. Для деталей, твердость которых меньше и лежит в пределах HRC 35…50, радиус R выглаживателя должен составлять 1,5 – 2,5 мм. Для других сталей и цветных сплавов радиус может быть увеличен до 2,5 – 3 мм.

При увеличении подачи сокращается число повторных деформаций, что должно вызвать снижение поверхностной твердости. Однако при обкатывании закаленных сталей шаром диаметром 5 – 10 мм подача изменяется от 0,06 до 0,12 мм/об, а при выглаживании алмазом с радиусом сферы 1,0 – 2,5 мм подача изменяется от 0,03 до 0,09 мм/об, что мало влияет на эффективность упрочнения [16]. Дальнейшее увеличение подачи уменьшает повышение твердости. Это особенно заметно при обкатывании шаром диаметром 5 мм с подачей 0,3 мм/об и при алмазном выглаживании (R = 2 мм) с подачей 0,13 мм/об. Влияние подачи существенно зависит от размеров текущего очага деформации, определяемого контактным давлением, свойствами материала и размерами деформирующего инструмента. с уменьшением текущего очага деформации, происходящего при снижении давления, с повышением твердости материала и с уменьшением размеров инструмента влияние подачи возрастает и при ее увеличении прирост поверхностной твердости заметно снижается. В частности, уменьшением очага деформации при обработке закаленных сталей объясняется и более сильное влияние подачи на поверхностную твердость по сравнению с ее влиянием при обработке мягких сталей.

При увеличении рабочих ходов (числа циклов нагружения при широком выгдаживании) соответственно возрастает количество повторных деформаций, приводящих к изменению поверхностной твердости. Однако влияние дополнительных рабочих ходов следует рассматривать с учетом давления и подачи. Если давление ниже оптимального, то повторные рабочие ходы (до определенного числа) повышают поверхностную твердость. При этом допустимое, с точки зрения упрочнения, число рабочих ходов тем больше, тем ниже давление. При оптимальном давлении уже после второго-третьего рабочего хода прекращается повышение твердости.

Изменение скорости обработки от низких значений до 200 м/мин не оказывает существенного влияния на увеличение поверхностной твердости. Поэтому распространено мнение, что эффективность упрочнения не зависит от скорости. Действительно, при увеличении скорости от 8 – 12 до 160 – 180 м/мин прирост твердости оказался незначительным. Однако наиболее важным является изменение градиента наклепа. С увеличением скорости градиент наклепа растет, а глубина имеет тенденцию к снижению.

Процесс упрочнения деталей ППД влечет за собой упруго-пластическое деформирование поверхностного ?