Дипломная работа: Слиток с жидкой сердцевиной

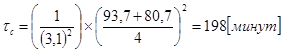

где k – константа затвердевания слитка, см×мин-1/2

l – половина стороны слитка, см

составляет:

Исходя из проведенных вычислений видно что погрешность предлагаемого расчета затвердевания слитка составляет:

![]()

что удовлетворяет условию.

2.2. Методика проведения опытно промышленных исследований

Выплавку стали ЗТРПС проводили в двухванном сталеплавильном агрегате (ДСПА) емкостью 300 тонн с разливкой на 24 слитка массой 12,5 тонн.

Отстой 12 опытных слитков у разливочного пролета составил 10 минут, против сравнительных 12 слитков (обычная технология) – 30 минут. Снятие изложниц со слитков в стрипперном отделении для опытных 12 слитков составляет 10-12 минут, тогда как для мартеновской плавке в 24 слитка – 25-30 минут.

Посад слитков в нагревательные колодцы Блуминга по опытной технологии производили через 75 минут, против обычной технологии 85 минут.

Нагрев опытных и сравнительных слитков произвели в нагревательных колодцах цеха Блуминг–2.

В процессе обжатий в цехе Блуминг–2 оценивали величину нагрузки по всем клетям, величину головной и донной обрези, характер деформации металла на первых проходах в валках Блуминга, макроструктуру раската после головной обрези, количество и глубину поверхностных трещин и в целом качество поверхности.

После проката до квадрата 80х80 от всех головных штанг слитка отбирали темплеты, по которым оценивали химическую неоднородность в центральной части у поверхности и на половине диагонали, а также контроль макроструктуры глубоким травлением с оценкой точечной неоднородности, центральной пористости, ликвационного квадрата, подусадочной и пятнистой ликвации.

2.3. Технология выплавки опытного металла в ДСПА

Выплавка стали производства в двухванном агрегате (ДСПА) емкость 300 т. Шихта, как правило, состоят из жидкого чугуна (225±5 тонн) и металлолома (123±5 тонн). Чугун имел, как правило, следующий химический состав, %

Таблица 2.3.1 – Химический состав чугуна.

| Sі | Mn | S | P |

| 0,80 | 0,25 | 0,025 | 0,060 |

| 0,95 | 0,45 | 0,035 | 0,070 |

Длительность процесса плавления колебалась в пределах 40-50 минут, кипение и доводки 50-58 минут, выпуск до 15 минут. Перед выпуском плавки для частичного снятия окисленности металла в печь присаживался чушковый чугун в количестве до 1 тонны. Экспериментам подвергали, как правило, марку стали ЗТРПС, во всех случаях производили микролегирование в ковше титаном (до 0,07 %) и бором (до 0,005 %).

Температура металла перед выпуском 1600-1615 °С, раскисление в ковше силикомарганцем в количестве 12,5-13,5 кг/т с корректировкой содержания углерода в металле антрацитом АС или же в отдельных случаях углеродистым ферромарганцем. Как правило, на всех плавках, производилась продувка аргоном через шиберное устройство. Температура металла в ковше колебалась в пределах 1540-1550 °С. Разливку производили в уширенные к низу изложницы типа МКС – 12,5 – тонные слитки через сталеразливочный стакан диаметром 70 мм.

Головная часть слитка, как правило, была слегка выпуклая или ровная, что свидетельствовало об удовлетворительно проведенном предварительном раскислении в печи, и затем в ковше.

В отдельных случаях дополнительное микроподраскисление алюминиевыми "плюшками" в конце наполнения изложницы.

В целом, длительность испарения искрения головной части слитка колебалось в пределах 10-35 секунд, длительность наполнения слитка – 65-82 секунд. Длительность отстоя сталеразливочного состава у разливочной площадки не превышала 10 минут, в отдельных случаях вывозили из цеха не все 24 слитка, а по 12 штук, чтобы предельно сохранить тепло. В целом, температура поверхности слитков к концу разливки (началу вывоза их из цеха) находились в пределах 1500-1530 °С.

Опыт работы свидетельствует о том, что участок разливка – стриппер должны работать с высокой степенью синхронности и обеспечивать выполнение точно по графику:

- вывоз состава из разливочного пролета;

- доставка в стрипперное отделение без толчков и рывков со скоростью не более 5 км/час;

- быстрое раздевание слитков;

- наличие уширенных штемпелей для случаев выдавливания слитков.

Из наблюдений следует, что бывают случаи приваривания слитков к изложницам, но достаточно легкого прикасания специального для этих целей широкоплоскостного штемпеля для отделения изложницы от слитка. Поверхность слитка при этом не повреждается.

Продолжительность стрипперования одного слитка составляет не более одной минуты, то есть плавка из 24 слитков стрипперуется двумя кранами за 11-12 минут.

Наиболее характерной по максимальному использованию тепла жидкой сердцевины 12,5 тонных слитков была плавка из двухванной печи стали ЗТРПС. Состав под разливку в мартеновский цех был подан набранным из четырех тележек с изложницами МКС – 12,5. Плавка с температурой в ковше 1548 °С разливалась сверху через сталеразливочный стакан диаметров 70 мм по следующей схеме.

Таблица 2.3.2 – Схема разливки слитков

| Разливочная площадка | |||

| Х нд 24 22 Х Х 23 17 | 21 20 19 18 16 15 14 13 |

12 11 10 9 К-во Просмотров: 674

Бесплатно скачать Дипломная работа: Слиток с жидкой сердцевиной

| |