Курсовая работа: Алгоритм функционирования робототехнического комплекса

Общий вид станка

Общий вид станка представлен на рис.1. На основании 1 закреплена колонна 3, по которому передвигается шпиндельная бабка 2, которая имеет вертикальное (Z) и продольное (У) перемещение. Поворотный стол имеет вращательное движение вокруг оси X поперечное движение (X). На верхней плоскости колонны 3 закреплено устройство автоматической смены инструмента. По специальному заказу к станку прилагается устройство 7 автоматической смены палетт 6, на котором крепится обрабатываемая деталь.

Кинематическая схема станка

Кинематическая схема станка (рис.2). Привод вращения шпинделя осуществляется от регулируемого привода Ml через зубчатоременную передачу 1,2 и двухступенчатую передачу (блок 3,6), которая осуществляет два диапазона работы шпинделя при работе с постоянной мощностью. Диаграмма мощности привода Ml приведена на рис.3. При правом положении блока 3,6 колесо 5 зацепляется с колесом 4 и осуществляется ускоренное вращение шпинделя прямо от шкива 2.

Инструментальный магазин приводится во вращение от регулируемого привода М2 через зубчатые колеса 13 и 12. С помощью этого привода осуществляется выбор необходимого инструмента.

Привод вращения стола осуществляется от регулируемого привода МЗ и имеет две цепи.

Кинематическая цепь для токарных работ включается передвижением блока 16. вниз до зацепления с колесом 17, а блок 31,32 устанавливается в верхнее положение.

Цепь кругового вращения стола включается при зацеплении блока 16 с колесом 28 и колеса 31 с колесом 32. Кинематическая цепь стола после колеса 18 раздваивается на две параллельные ветви косозубых передач, которые предназначены для выборки зазоров в кинематической цепи с целью увеличения точности деления стола. Характеристики элементов кинематической цепи представлены в таблице № 3.

Конструктивные особенности основных узлов станка

Конструктивная схема шпинделя и устройства зажима инструмента представлена на рис 4.

Передняя опора шпинделя 1 в виде "триплекса" 3 воспринимает радиальную и осевую нагрузку, а задняя опора в виде плавающего "дуплекса" воспринимает только радиальную нагрузку. Зазор в подшипниках регулируется при сборке подбором колец 4,5,10 с помощью гайки 13. Опоры шпинделя размещены в съемном стакане 16, шпиндель приводиться во вращение шестерней 12.

Инструмент закрепляется в переходной оправке 2 и притягивается к фрезерному конусу шпинделя с помощью устройства, состоящею из шарикового замка-захвата, механизмов зажима и разжима инструмента.

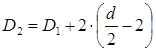

Шариковый замок состоит из трех шариков 6, расположенных в тяге 7. В верхнем положении этой тяги шарики благодаря втулке 8 захватывают головку инструментальной оправки 2. При этом должны соблюдаться следующие геометрические соотношения, (в мм)

; D3=D1+2d ; D4=D2+2d+1.

; D3=D1+2d ; D4=D2+2d+1.

Величины D1 и dрассчитываются из условия прочности элементов зажима. При этом наименьший ход штока 7 вниз при разжиме равно Н = d + 2. Зажим инструмента осуществляется с помощью тарельчатых пружин 9, усилие которых регулируется при сборке с помощью гайки 11. Такая конструкция зажима является замкнутой внутри системой и ее усилие не передается на опоры шпинделя.

Разжим инструмента осуществляется с помощью штока поршня 14 и гидроцилиндра 15.

Автоматическая смена инструмента

Автоматическая смена инструмента (рис.5) производится с помощью наклонного магазина, в котором инструмент 1 крепится с помощью специальных державок 2 к магазину 7, который может вращаться вокруг корпуса 10 с помощью двигателя 8 и шестерни 9. Корпус магазина 10 с помощью кронштейнов 12 и 14 имеет возможность вращения вокруг оси 13 и опирается на опору 11.

Смена инструмента происходит в следующем порядке без использования манипулятора.

Шпиндельная бабка 4 имея возможность движения вдоль оси шпинделя 3(Пг) и вертикального перемещения салазок 5 относительно колоны 6 (ПВ) приводится в верхнее положение. При этом пустым гнездом державки 2 захватывает инструмент в шпинделе. Далее, шпиндельная бабка 4 движется влево, оставляя инструмент в державке. После этого происходит поворот магазина с подводом под шпиндель следующего по программе инструмента. После поворота магазина шпиндельная бабка движется вправо, захватывая своим шпинделем, новый инструмент и уходит вниз в зону обработки. Использованный инструмент возвращается в свое гнездо.

5. Управление станком

Пульт управления

Станок имеет три пульта управления:

1. Пульт УЧЛУ.

2. Пульт станка

3. Пульт устройства смены столов-спутников

Режим работы станка

Режим работы станка выбирается на пульте УЧПУ. Режимы работы станка приведены в таблице 4.

Таблица 4

| Режимы | Назначение |

| Автомат | Отработка управляющих программ |

| (УП) при автоматической работе | |

| Ручной ввод информации (РВИ) | Предварительный набор управляющих команд, параметров, значений коррекций, компенсаций и переменных |

| Ручная робота | Привязка к системе координат, управление с пульта станка, ускоренные перемещения по каждой оси, толчковая подача |

| Редактор | Просмотр и редактирование УП |

| Ввод (вывод УП) | Ввод, вывод УП на перфоленту, перемотка УП на начало, сравнение, сравнение копий |

| Тест | ввод тестов с перфоленты в память УЧПУ, определение коэффициента управления приводами, подач |