Курсовая работа: Автоматическая система управления процессом испытаний электропривода лифтов

1 Описание технологического процесса, как объекта управления

1.1 Описание технологического процесса и технологического оборудования

Испытательный стенд предназначен для проведения испытаний электроприводов подъемно-транспортных механизмов различных типов.

Стенд позволяет задавать и регулировать тормозные режимы, а также измерять следующие технические характеристики испытываемых устройств:

нагрузочный момент

скорость вращения

время разгона и торможения

величину и частоту формируемых напряжений, токов

В состав типового испытательного стенда входят стенд нагрузочный, шкаф управления, автоматизированное рабочее место.

Автоматизированное рабочее место позволяет управлять процессом испытаний как в ручном, так и в автоматическом режиме, визуализировать задаваемые команды управления и информационные сигналы с исследуемых изделий, осциллографировать временные зависимости измеряемых параметров и проводить их исследование.

Типовой нагрузочный стенд состоит из рамы, нагрузочного устройства, датчиков крутящего момента, датчика положения и гидравлического или механического тормоза.

В качестве нагрузочного устройства при испытаниях приводов и двигателей используется асинхронный двигатель с короткозамкнутым ротором.

Типовой шкаф управления состоит из цепей коммутации трехфазного напряжения, преобразователя напряжения сети в напряжение требуемой частоты и амплитуды, цепей фильтрации напряжения, интерфейсных модулей связи с персональным компьютером, высоковольтного генератора импульсных высоковольтных помех, а также необходимых органов управления и индикации. Шкаф управления дополнительно может быть укомплектован автоматизированным рабочим местом на базе персонального компьютера с необходимым программным обеспечением.

1.2 Технологические схемы процесса и оборудования

Высокие достижения в области микропроцессорной техники, успехи в разработке управляющих алгоритмов и развитие силовой преобразовательной базы с учётом общеизвестных преимуществ АД обуславливают применение в составе нагрузочного ЭП двигателя именно данной конструкции.

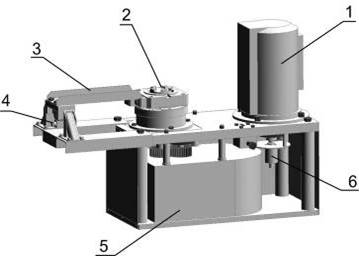

На рисунке 1 представлено устройство испытательного стенда для проведения нагрузочных испытаний ЭП.

Рисунок 1 – Устройство испытательного стенда для нагрузочных испытаний

Испытательный нагрузочный стенд состоит из следующих компонентов:

1 – АД нагрузочного моментного ЭП,

2 – место для установки испытуемого ЭП,

3 – измерительное плечо,

4 – тензометрический датчик момента,

5 – редуктор,

6 – инкрементный датчик скорости.

Моментное усилие, развиваемое на валу АД 1, передаётся к редуктору 5 и далее поступает к выходу испытуемого ЭП 2. Необходимость введения редуктора 5 обусловлена стремлением согласовать между собой моменты и частоты вращения выходного вала ЭП 2 и двигателя нагрузочного ЭП 1. Контроль за величиной момента на выходном валу ЭП 2 выполняется с помощью тензометрического датчика момента 4, установленного между корпусом редуктора 5 и основанием ЭП 2. При увеличении момента сопротивления со стороны нагрузочного ЭП основание ЭП 2 стремится повернуться относительно корпуса редуктора 5. С помощью измерительного плеча 3 датчик 4 регистрирует крутящий момент, развиваемый на выходном валу ЭП 2. Одновременно с измерением момента, происходит считывание информации о текущем угловом перемещении выходного вала ЭП 2. Для данных целей используется импульсный оптический датчик положения. Для измерения скорости вращения вала АД нагрузочного моментного ЭП 1 используется инкрементный оптический датчик 6.

Элементы механической передачи нагрузочного электропривода

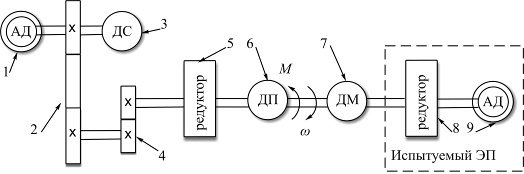

Для согласования моментов и скоростей вращения между АД нагрузочного ЭП и выходным валом испытуемого ЭП применяется стандартный шестеренчатый редуктор, цилиндрическая зубчатая и ременная передачи. Кинематическая схема нагрузочного ЭП представлена на рисунке 2.