Курсовая работа: Организация и планирование поточной линии обработки детали для массового производства

В поточном производстве потребное количество рабочих мест (оборудования) определяется для каждой технологической операции. Первоначально определяют расчетное число рабочих мест (тр i ):

![]() , (шт.), (3.3)

, (шт.), (3.3)

где t шт i — норма штучного времени на i-й операции, мин;

r — такт потока, мин.

![]()

Принимаем ![]() 1.

1.

Аналогично рассчитываем число рабочих мест для остальных операций. Результаты сведем в таблицу 2.1.

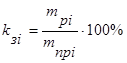

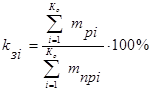

Коэффициент загрузки рабочих мест определяется в процентах по каждой операции технологического процесса и по линии в целом:

- по операциям

;

;

- по линии в целом

,

,

где Ко — количество операций.

Полученные значения заносим в таблицу 2.1.

Таблица 2.1. — Расчет количества рабочих мест

| Номер операции | Наименование операции | Наименование оборудования | Параметры | |||

| tшт | тр | тпр | kз | |||

| 1 | Отрезная | 8Б72 | 0,612 | 0,565 | 1 | 56,5 |

| 2 | Токарная с ЧПУ | 16Б16Т1 | 3,38 | 3,11 | 3 | 104 |

| 3 | Токарная с ЧПУ | 16Б16Т1 | 0,775 | 0,75 | 1 | 75 |

| 4 | Вертикально-протяжная | 7Б66 | 1,02 | 0,94 | 1 | 94 |

| Итого: | 5,787 | 5,37 | 6 | 82,375 | ||

2.3 Выбор вида поточной линии

При проектировании поточной линии ограничиваемся предварительной синхронизацией, при которой длительность обработки деталей на данной операции может отклоняться от такта потока в пределах 8-10%. Окончательная же синхронизация достигается в период освоения и отладки работы линии в производственных условиях.

. Расчленять и перераспределять станочные операции трудно, а иногда просто невозможно. Поэтому для применения непрерывно-поточной линии необходимо выявить возможность синхронизации по занятости рабочего в течение такта потока или кратной ему величины, при наличии простоя недогруженных станков. В этом случае синхронизация может достигаться при выполнении условия:

![]() или

или ![]() ,

,

где Нпрi — принятая норма обслуживания станков одним оператором.

Оперативное время (toi ) на операции составляет 5,4 минуты, а такт потока r = 1,084мин., то moi = 5,4/1,084 = 4,99, m пр i = 5. Занятость рабочего 1,074 мин. То Нрi = 5,05, а Нпрi =5. Таким образом, при параллельном обслуживании 5-и станков за 5 тактов потока (5,42 мин.) рабочий занят 5,37 мин., и поэтому линия может быть принята непрерывно-поточной.

Длина непосредственно рабочей части конвейера Lp определяется по формуле:

![]() ,(м),

,(м),

где Ко — число операций;

l — шаг конвейера (расстояние между предметами на линии, м).

![]() 2*6=12 м

2*6=12 м

Скорость конвейераv определяется:

![]() м/мин,

м/мин,

![]() 2/1,084=1,85 м/мин

2/1,084=1,85 м/мин

Наиболее удобной является скорость до 3 м/мин. Условие выполняется, т.к. v<3 м/мин

2.4 Разработка стандарт-плана линии

По степени непрерывности процесса производства поточные линии массового производства делятся на непрерывно-поточные и прерывно-поточные. Непрерывно-поточный процесс производства характеризуется синхронностью продолжительности выполнения каждой операции с тактом потока. При такой организации процесса производства за каждый такт с линии сходит одна деталь.