Курсовая работа: Организация технохимического и микробиологического контроля автоматизированного оборудования

Таблица 1.2.3 – Рецептура на мороженое пломбир "Крем-брюле"

| Сырье и показатели готового продукта | Масса компонента по рецептуре, кг |

| Сливки из коровьего молока (ж=40,0%; СОМО=4,8%) | 220,0 |

| Масло сливочное крестьянское (жира=72,5%; СОМО=2,5%) | 71,8 |

| Молоко нежирное сгущенное с сахаром (СОМО 26,0%; сахарозы=44,0%) | 186,3 |

| Молоко коровье сухое цельное(жира=25,0%; СОМО=68,0%) | 40,0 |

| Сахар-песок | 7,9 |

| Сироп крем-брюле (СОМО=12,0%; сахарозы=50,5%) | 100,0 |

| Мука пшеничная (сухих веществ=85,0%) | 10,0 |

| Казеинат натрия (сухих веществ=94,0%) | 5,0 |

| Вода питьевая | 359,0 |

| Итого | 1000,0 |

Таблица 1.2.4 – Рецептура на сливочное мороженое "Снегурочка"

| Сырье и показатели готового продукта | Масса компонента по рецептуре, кг | Масса компонента по расчету, кг |

| Масло сливочное крестьянское (жира=72,5%; СОМО=2,5%) | 83,0 | 166,0 |

| Молоко цельное сгущенное с сахаром (жира=8,5%; СОМО = 20,0%; сахарозы=43,5%) | 235,0 | 470,0 |

| Молоко коровье сухое обезжиренное (СОМО=95,0%) | 55,3 | 110,6 |

| Сахар-песок | 27,8 | 55,6 |

| Концентрат сывороточный белковый (КСБ УФ) (сухих веществ=95,0%) | 31,6 | 63,2 |

| Крахмал картофельный желирующий (сухих веществ=80,0%) | 6,3 | 12,6 |

| Ванилин | 0,1 | 0,2 |

| Вода питьевая | 560,9 | 1121,8 |

| Итого | 1000,0 | 2000,0 |

Таблица 1.2.5 – Рецептура на молочно-шоколадное мороженое

| Сырье и показатели готового продукта | Масса компонента по рецептуре, кг | Масса компонента по расчету, кг |

| Масло сливочное несоленое (жира=82,5%) | 19,7 | 39,4 |

| Молоко нежирное сгущенное с сахаром (СОМО = 26,0%; сахарозы=44,0%) | 152,3 | 304,6 |

| Молоко коровье сухое цельное (жира=25,0%; СОМО=68,0%) | 75,0 | 150,0 |

| Сахар-песок | 108,0 | 216,0 |

| Какао-порошок (сухих веществ=94,0%) | 10,0 | 20,0 |

| Агароид | 3,0 | 6,0 |

| Вода питьевая | 632,0 | 1264,0 |

| Итого | 1000,0 | 2000,0 |

Таблица 1.2.5 – Рецептура на сливочное мороженое

| Сырье и показатели готового продукта | Масса компонента по рецептуре, кг | Масса компонента по расчету, кг |

| Молоко коровье цельное (жира 3,2%; СОМО 8,3%) | 450,0 | 900,0 |

| Масло сливочное крестьянское (жира 72,5 %; СОМО 2,5%) | 87,0 | 174,0 |

| Сахар-песок | 140,0 | 280,0 |

| Молоко сухое обезжиренное | 25,0 | 50,0 |

| Молоко сухое цельное (жира 25,0%; СОМО 70,0%) | 50,0 | 100,0 |

| Кремодан | 5,0 | 10,0 |

| Ванилин | 0,1 | 0,2 |

| Вода питьевая | 242,9 | 485,8 |

| Итого | 1000 | 2000 |

Таблица 1.2.6– Сводные данные сырьевого расчета

| Наименование сырья | Ассортимент | |||||

| пломбир "Фантазия" кофейный | пломбир "Крем-брюле" | сливочное мороженое "Снегурочка" | молочно-шоколадное мороженое | сливочное мороженое | Итого | |

| 1. Выработка готовой продукции | 1000,0 | 1000,0 | 2000,0 | 2000,0 | 2000 | 8000,0 |

| 2.Израсходовано сырья на производство | ||||||

| Молоко коровье цельное (жира 3,2%; СОМО 8,3%) | - | - | - | - | 900,0 | 900,0 |

| Сливки из коровьего молока (ж=40,0%; СОМО=4,8%) | 375,0 | 220,0 | - | - | - | 595,0 |

| Масло сливочное крестьянское (жира=72,5%; СОМО=2,5%) | 71,8 | 166,0 | - | 174,0 | 411,8 | |

| Масло сливочное несоленое (жира=82,5%) | - | - | - | 39,4 | - | 39,4 |

| Молоко нежирное сгущенное с сахаром (СОМО=26,0%, сахарозы=44,0%) | 204,6 | 186,3 | - | 304,6 | - | 695,5 |

| Молоко цельное сгущенное с сахаром (жира=8,5%; СОМО = 20,0%; сахарозы=43,5%) | - | - | 470,0 | - | - | 470,0 |

| Молоко коровье сухое обезжиренное (СОМО=96,0%) | 14,5 | - | 110,6 | - | 50,0 | 175,1 |

| Молоко коровье сухое цельное (жира=25,0%; СОМО=68,0%) | - | 40,0 | - | 150,0 | 100,0 | 290,0 |

| Мука пшеничная (сухих веществ=85,0%) | 17,6 | 10,0 | - | - | - | 27,6 |

| Вытяжка кофейная (из 20 кг сухого кофе) | 100,0 | - | - | - | - | 100,0 |

| Вода питьевая | 288,3 | 359,0 | 1121,8 | 1264,0 | 485,8 | 3518,1 |

| Сахар-песок | - | 7,9 | 55,6 | 216,0 | 280,0 | 559,5 |

| Сироп крем-брюле (СОМО=12,0%; сахарозы=50,5%) | - | 100,0 | - | - | - | 100,0 |

| Казеинат натрия (сухих веществ=94,0%) | - | 5,0 | - | - | - | 5,0 |

| Концентрат сывороточный белковый (КСБ УФ) (сухих веществ=95,0%) | - | - | 63,2 | - | - | 63,2 |

| Ванилин | - | - | 0,2 | - | 0,2 | 0,4 |

| Какао-порошок (сухих веществ=94,0%) | - | - | - | 20,0 | - | 20,0 |

| Агароид | - | - | - | 6,0 | - | 6,0 |

| Кремодан | - | - | - | - | 10 | 10 |

1.3 Технология производства мороженого

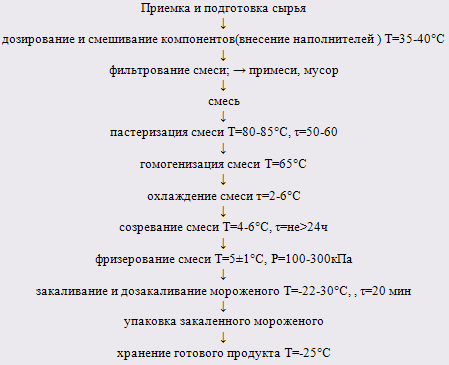

Технологический процесс производства мороженого осуществляется по следующей схеме:

Рисунок 1.3.1 – Технологическая схема производства мороженого пломбир

Приёмка и подготовка сырья.

Сливочное масло при наличии на монолите окислительного слоя следует зачищать. Монолиты сливочного масла перед внесением в смесь разрезают на куски или расплавляют на маслоизготовителях, не допуская расплавления жировой эмульсии. Хранят сливочное масло при температуре не выше -18°С не более 12 месяцев со дня выработки.

Растительные масла (кокосовое или пальмовое) поступает в блоках, в ящиках из картона или полимерных материалов. Перед внесением в смесь блоки растительных масел расплавляют.

Стабилизаторы и стабилизаторы-эмульгаторы поступают в мешках крафт-бумаги или коробках из картона. Стабилизаторы вводят в смесь при определённых температурных режимах. Хранят при температуре не выше 25°С и относительной влажности воздуха не более 75%. При использовании отходов при производстве мороженого для повторной переработки, хранят до использования в специальной камере при температуре воздуха 4°С. Допускается замораживание производственных отходов.

Дозирование и смешивание компонентов

Дозирование сырьевых компонентов производят в соответствии с рецептурой. Допускается отклонение массы сырьевых компонентов, не превышающих погрешностей средств измерения. Смешивание сырьевых компонентов производят в резервуарах для смешивания. Сырьё для приготовления смесей мороженого вводят в следующем порядке: сгущённые продукты; сухие продукты; сливочное и растительное масло, предварительно расплавляют и перекачивают насосом в резервуар для смешивания компонентов при температуре 45-60°С;

Фильтрование смеси

Смесь фильтруют после смешивания компонентов, и после пастеризации, используя для этой цели дисковые, плоские, цилиндрические и другие фильтры. Фильтрующие материалы периодически очищают и заменяют, не допуская скопления большого количества осадка.

Пастеризация смеси

Пастеризация необходима для уничтожения болезнетворных микроорганизмов и снижения общего содержания микрофлоры.

При пастеризации обязательно необходимо соблюдение соответствующих режимов (температуры и продолжительности выдерживания смеси при температуре пастеризации).

Смесь пастеризуют в аппаратах непрерывного действия автоматизированных пластинчатых пастеризационно-охладительных установках, трубчатых пастеризаторах.

Пастеризация проводится при температуре 80-85°С (в летнее время при 94°С) с выдержкой 50-60 сек. Также высокие режимы тепловой обработки объясняются тем, что в смесях мороженого находится повышенное содержание сухих веществ, которые увеличивая вязкость смесей, оказывают защитное действие на микроорганизмы.

Гомогенизация смеси

После пастеризации и фильтрования жиросодержащиеся смеси гомогенизируют для дробления жировых шариков, чтобы уменьшить их отстаивание при хранении и подсбивании при фризеровании смесей и тем самым улучшить структуру мороженого.

Гомогенизацию ведут при температуре, близкой к температуре пастеризации, не допуская охлаждения смеси. Гомогенизации. Можно проводить при температуре смеси мороженого от 62 до 75°С с последующей её пастеризацией. Перед гомогенизацией смесь должна быть профильтрована. Чем больше массовая доля жира в смеси, тем меньше давление гомогенизации.

Молочная смесь 12-15 МПа (125-150 кг/см3 )

Нарушение режимов гомогенизации приводит к дестабилизации жира при аэрировании и ухудшению консистенции готового продукта.

Глицериды молочного жира отвердевают, степень отвердевания достигает до 50%. Благодаря этому созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Чем больше отвердевшего жира, тем выше степень поглощения (взбивания) пузырьков воздуха.

Готовый продукт, изготовленный из созревшей смеси имеет высокую взбитость и нежную, без крупинок, кристаллов льда, структуру.

Из ёмкостей для созревания смесь поступает на фризерование.