Курсовая работа: Привод ленточного транспортера, состоящего из электродвигателя, открытой клиноремённой передачи цилиндрического одноступенчатого редуктора и соединительной муфты

![]()

![]()

Как видно наибольшая реакция возникает в опоре Г. По величине этой реакции будем производить проверку долговечности подшипников для тихоходного вала.

7.3.2 Проверка долговечности подшипников

На тихоходный вал принят подшипник №46219. Для данного подшипника динамическая грузоподъёмность С = 98 кН, статическая грузоподъёмность Со = 73 кН. Эквивалентная нагрузка на подшипник:

Рэ = ( XVR + YFa ) Kб Km

где X коэффициент радиальной нагрузки. Определяем по таблице 6.1 [3], для угла контакта 26 градусов, отношения Fa / VR= 3114/1·7835 = 0.4, e=0.68. Так как Fa / VR < e, то X=1, Y=0.92.

V = l - коэффициент учитывающий вращение колец, (стр.103 [3]);

Кб = 1,2 - коэффициент безопасности, принят по таблице 6.3 [3] ;

Кт = 1 - температурный коэффициент, принят по таблице 6.4 [3].

Рэ = (1·1·7835+0.92·3114) ·1.2·1=12840 H

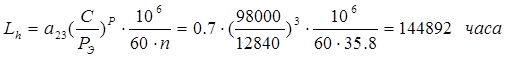

Расчётная долговечность подшипника в часах:

где а23 = 0,7 - коэффициент, характеризующий совместное влияние на ресурс подшипника качества металла колец, тел качения и условий эксплуатации, (стр.105 [3]);

Р = 3 - показатель степени для шариковых подшипников, (стр.105 [3]). Такая долговечность превышает ресурс привода, следовательно, принятый подшипник подходит.

8. Конструирование элементов цилиндрической передачи

Шестерню выполняем как единое целое с валом, размеры этой детали определены ранее.

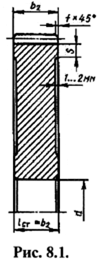

При мелкосерийном производстве заготовку зубчатого колеса получают свободной ковкой с последующей токарной обработкой. Представленная на рис.8.1 конструкция колеса имеет несложную технологию изготовления, небольшой вес, обеспечивает экономию материала и достаточную несущую способность.

Размеры колеса вычисляем в зависимости от диаметра тихоходного вала под колесо и ширины колеса вычисленных ранее. Расчёт ведём в соответствии с ([3], стр.64).

Диаметр ступицы:

dcm = 1.55dk = 1.55·105 = 162.75 мм

принимаем dcm = 170 мм.

Толщина зубчатого венца:

S = 2.2m + 0.05b 2 = 2.2·2 + 0.05·92 = 9 мм

Фаска: f= 0.6·m = 0.6·2 = 1.2 мм принимаем в соответствии с табл.4.1 [3] f = 1.2 мм, угол фаски 45°.

Чтобы уменьшить объем точной механической обработки на диске колеса применим выточки.

На диаметр вершин зубьев назначаем поле допуска h11, на диаметр посадочного отверстия назначаем поле допуска Н7, на шпоночный паз поле допуска Js9. Предельные отклонения остальных размеров принимаем: для отверстий HI4, валов h14, остальных ± IT 14/2.