Курсовая работа: Проектирование и исследование механизмов поршневого насоса

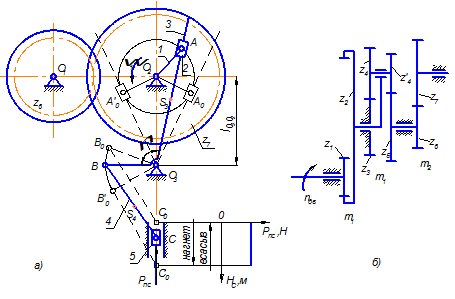

Для поршневых насосов наряду с кривошипно-ползунными механизмами для увеличения производительности применяются кулисные механизмы. В задании поршневой насос состоит из кулисного О2 АО3 и шатунного ОВС механизмов (рис. 1а). На ведущий вал О2 крутящий момент передается от вала электродвигателя через привод насоса (рис. 1б). Рабочим ходом является процесс нагнетания. Нагнетание происходит медленнее, чем всасывание рабочего тела, соответственно этому необходимо выбирать направление вращения кривошипа О2 А.

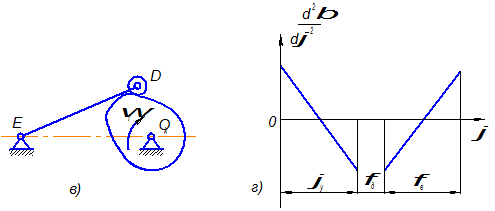

Кулачковые механизмы служат для открывания всасывающего и нагнетающего клапанов. В задании необходимо спроектировать кулачковый механизм, показанный на рис. 1в, который служит для нагнетания рабочего тела. Кулачки получают вращение от вала кривошипа через ременную передачу с передаточным отношением 1 (на рис. не показана). Диаграммы ускорений толкателя даются на рис. 1г. [3]

Рис. 1

1.2 Исходные данные

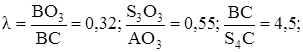

Расстояние между стойками ![]()

ход ползуна H = 0,11 м;

отношения

конструктивный угол III звена ν = 80°;

коэффициент изменения скорости хода К = 2;

длина толкателя ℓED = 0,22 м;

полный угол размаха толкателя βmax = 19°;

минимальный угол передачи движения γmin = 45°;

числа зубьев колес Z1 = 21, Z2 = 47, Z6 = 12, Z7 = 18;

модули m1 = 5 мм; m2 = 5,5 мм;

коэффициент неравномерности хода δ = 1/3;

погонный вес q = 120 H/м;

межосевое расстояние ![]()

частота вращения двигателя nдв = 1530 об/мин;

передаточное отношение u1-5 = 15,85;

зацепления Z6 – Z7 неравносмещенное;

сила полезного сопротивления Рпс = 158 Н;

коэффициент смещения Х выбирать из условия обеспечения заданного межосевого расстояния.

Примечания:

1. Фазовые углы кулачкового механизма для нагнетающего клапана φу = 0,5 φрх , φд = 0,2 φрх , φв = 0,6 φхх .

2. Веса звеньев G3 = q∙ℓ3 , G4 = q∙ℓ4 , G5 = λ∙G4 .

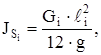

3. Моменты инерции вычисляются по формуле  где g – ускорение свободного падения.

где g – ускорение свободного падения.

4. Приведенный момент сил движущих – величина постоянная.