Курсовая работа: Проектирование технологических процессов изготовления корпуса поглощающего аппарата

Масса наплавленного металла

Gн = а∙lд ∙дн ∙с,

где а и lд – ширина и длина наплавленной поверхности, мм;

дн – толщина наплавленного слоя (с учетом припуска на механическую обработку), мм;

с = 7,8∙10-3 г/мм2 – плотность металла.

Подставив числовые значения, получим:

Gн = 70∙50∙6∙7,8∙10-3 = 163,8 г,

Тогда Gэл = 163,8∙1,7 = 278,46 г;

Сэл = 30∙0,2784 = 8,35 руб.

При ручной дуговой наплавке расходы на защитные материалы не рассчитываются, они учтены коэффициентом расхода, зависит от марки электрода.

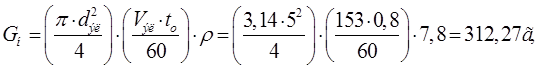

Масса наплавленного металла при автоматических способах наплавки:

где tо – основное время наплавки,

tо = lд n/Sп = 50∙10 \60 = 8 мин.

Число ударных розеток n=10

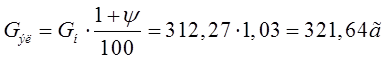

Масса электродной проволоки

Стоимость флюса, необходимого на автоматическую наплавку под флюсом

Сф = Цф ∙Gф = 35∙0,327 = 11,47 руб.

Gф = (1,05 – 1,1)∙Gн = 1,05∙312,27 = 0,327 кг

ФОТо = Сч ∙Тшт ,

где Сч – часовая тарифная ставка, руб./час;

Тшт – норма штучного времени, мин.

Норма штучного времени на выполнение технологической операции рассчитывается:

Тшт = to + tпз + tп.отл + tоб ,

где to – оперативное время на наплавку (основное);

tпз – подготовительно-заключительное время;

tп.отл – время на отдых и личные надобности;

tоб – время на обслуживание рабочего места.