Курсовая работа: Расчет технических параметров станков

Используя таблицы [3] определяем: для шлицевого участка вала и материала с sв = 750 МПа kt = 2,45; для материала с sв = 750 МПа и классом шероховатости 6 kt n = 1,1.

![]() .

.

6) n – частота вращения вала под нагрузкой;

n = 19,25 об/мин

7) L1, L2, L3 – длины участков вала 1, 2, 3 в соответствие с составленной расчетной схемой. Длина L указывается со знаком “минус”, если это – расстояние от опоры до зубчатого колеса, при чем колесо находится между опорами.

L1 = -34,5 мм, L2 = 97,5 мм, L3 = -49 мм.

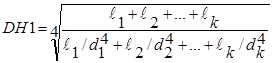

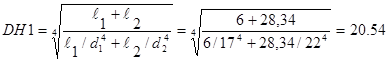

8) DH1, DH2, DH3 – наружные диаметры вала на участках 1, 2, 3.

,

,

гдеd – диаметры отдельных ступеней в пределах участка, мм;

l – длины ступеней, мм.

;

;

![]() ;

;

.

.

9) DBH1, DBH2, DBH3 – внутренние диаметры вала на участках 1, 2, 3. Если осевого отверстия на участке нет, то задают DBH = 0.

DBH1 = DBH2 = DBH3 = 0.

10) SS, МПа - предел текучести материала вала;

S-150, МПа - предел усталости материала вала.

Эти величины назначают в зависимости от выбранного материала по справочной литературе, для Стали 45 и диаметра заготовки меньше 50 мм.

SS = 450 МПа

SS-150= 300 МПа

11) K – коэффициент податливости опор;

Для опор с высокой жесткостью можно принять К1’=К3’=K1”=K3”=0.

12) B2, B4 – углы наклона зубьев зубчатых колес. Для прямозубых колес B2 = B4 = 0.

13) Ф2, Ф4 – угол между осью OX и линией центров зубчатых пар. Ф2, Ф4 указывается со знаком минус, если угол отсчитывается по часовой стрелки.

Снимаем величины с расчетной схемы: Ф2 = 39°24’, Ф4 = 198°12’.

Исходные данные для девятого вала:

1) M – крутящий момент на зубчатом колесе, приводящем вал в движение;

M = 19,63 Н×м (см. п.3.2.1).

2) DHO = m×z – диаметры начальных окружностей зубчатых колес в местах приложения нагрузок.