Курсовая работа: Разработка энергохимико-технологической системы ЭХТС

1. Введение

Технологические газы – смесь Н2 , СО, СО2 , Н2 О и некоторых других – используют в агрегатах синтеза аммиака и метанола.

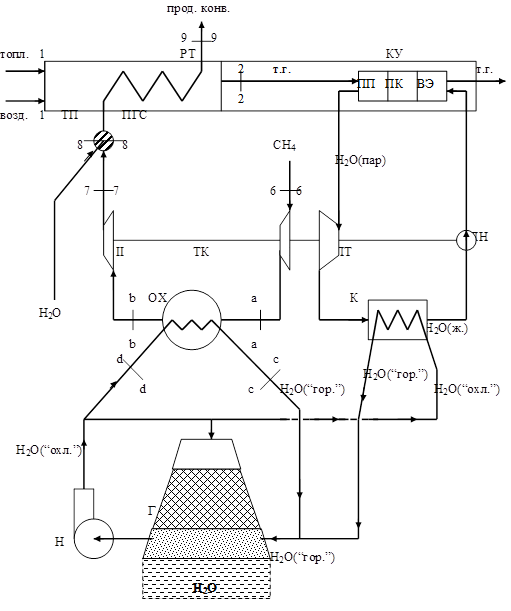

Преимущественно их получают путем двухступенчатой конверсии углеводородных газов, в основном, метана. В первый ступени, которой служит трубчатая печь, совершается конверсия метана с водяным паром; во второй ступени, которой является шахтный реактор, конверсия метана осуществляется кислородом воздуха. В данной работе берется в расчет только первая ступень конверсии.

Очищенный от тяжелых фракций во входном холодильнике-конденсаторе (на схеме не показан) природный газ (в данной работе – метан) сжимается турбокомпрессором ТК от давление Р6 до давления Р7 . Турбокомпрессор – двухступенчатый. После сжатия в первой ступени метан охлаждается до исходной температуры T6 . Охлаждение осуществляется водой в охладителе ОХ. Для охлаждения воды используется градирня Г. Подача охлажденной воды осуществляется насосом Н.

Пройдя аппарат сероочистки (на схеме не показан) нагретый до температуры Т8 газ смешивается с водяным паром и подается в трубчатую печь, в первую её ступень – подогреватель газовой смеси ПГС. Трубчатая печь состоит из двух последовательно включенных по ходу газа теплообменников: конвективного подогревателя ПГС и радиантных труб РТ. Конвективный и радиантный подогреватели конструктивно представляют систему параллельно включенных труб. Радиантные трубы содержат насадку-катализатор в форме колец Рашига или таблеток.

Химический процесс конверсии метана эндотермический, поэтому для осуществления такого превращения необходим подвод теплоты конвертируемому газу. С этой целью в топке-печи сжигается топливо. Конвертируемый газ после радиантных труб РТ трубчатой печи ТП направляется с параметрами Р9 , Т9 в конвертор второй ступени – шахтный реактор (на схеме не показан). Дальнейший ход данного процесса в работе также не рассматривается.

Дымовые газы, образовавшиеся при сжигании топлива в топке трубчатой печи, передают теплоту конвертируемому газу в РТ и ПГС, потом воде и водяному пару в котле-утилизаторе КУ. Котел-утилизатор состоит из водяного экономайзера ВЭ, парового котла ПК, паросборника-сепаратора (на схеме не показан), пароперегревателя ПП.

После того как дымовые газы, передав теплоту воде в водяном экономайзере, покинут парогенератор, они с температурой 450К проходят очистку и выбрасываются дымососом D через дымовую трубу в атмосферу (в данной работе эти процессы не рассматриваются).

Питательная вода для парогенератора подается питательным насосом ПН сначала в водяной экономайзер ВЭ, затем в барабан паросборника ПС.

Из парогенератора выходит перегретый пар с параметрами Р1 ,Т1 . Перегретый пар, получаемый в парогенераторе, используется в паровой турбине ПТ для привода турбокомпрессора и насоса, а также и для других целей, если мощность турбины превосходит суммарную мощность турбокомпрессора и насоса. После совершения работы на лопатках турбины пар конденсируется в конденсаторе К при давлении 0,05 бар и снова подается питательным насосом в парогенератор. Вода, используемая в конденсаторе К для охлаждения водяного пара, также охлаждается с помощью градирни Г.

2 . Описание технологической схемы

3. Технологический расчет и эксергетический анализ конверсии метана

3.1. Материальный баланс конверсии метана

Исходные данные:

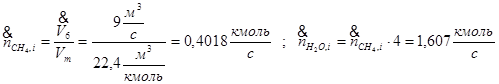

Объемный расход метана ![]() .

.

Мольный (объемный состав) газовой смеси ![]()

Степени превращения: ![]()

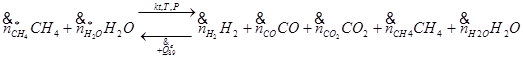

Уравнение реакции конверсии метана:

Мольные потоки на входе в реактор:

Массовый поток на входе

![]()

Мольные потоки на выходе:

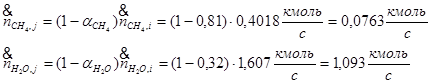

Прореагировало: