Курсовая работа: Разработка технологического процесса обработки вала-шестерни

где N = 3700 - годовая программа, шт.; Тшт-к - штучно-калькуляционьое время, мин; Fд = 4029 - действительный годовой фонд времени, часах; hз.к. - нормативный коэффициент загрузки оборудования (для серийного производства - 0,8).

3. Устанавливаем принятое число рабочих мест Р, округляя до ближайшего большего целого числа полученное значение mр.

4. По каждой операции вычисляем значение фактического коэффициента загрузки рабочего места:

![]()

5. Количества операций, выполняемых на рабочем месте:

![]()

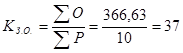

6. Подсчитаем суммарное значение для О и Р, определяем коэффициент закрепления операций и тип производства:

Согласно ГОСТ 14.004-74 при данном коэффициенте закрепления операций тип производства мелкосерийное.

Результаты расчета сведены в таблицу 3.1.

Таблица 3.1

| вид операции | To | jк | Tшт-к | mp | P | hз.н. | O |

| Фрезерование торцев | 0,71 | 1,84 | 1,30 | 0,025 | 1 | 0,025 | 32,10 |

| Сверление центров | 0,10 | 1,75 | 0,17 | 0,003 | 1 | 0,003 | 239,32 |

| Черновое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Чистовое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Тонкое точение | 1,01 | 2,14 | 2,16 | 0,04 | 1 | 0,041 | 19,38 |

| Фрезерование шпоночного паза | 12,26 | 1,84 | 22,55 | 0,43 | 1 | 0,431 | 1,85 |

| Зубофрезерование | 42,04 | 1,66 | 69,79 | 1,34 | 2 | 0,668 | 1,20 |

| Зубошлифование | 1,91 | 2,1 | 4,02 | 0,08 | 1 | 0,077 | 10,40 |

| Шлифование конуса | 0,93 | 2,1 | 1,95 | 0,04 | 1 | 0,019 | 42,96 |

| Нарезание резьбы | 23,94 | 1,98 | 47,40 | 0,91 | 1 | 0,907 | 0,88 |

При групповой форме организации производства запуск изделий производится партиями с определенной периодичностью, что является признаком серийного производства.

Количество деталей в партии для одновременного запуска определяем упрощенным способом:

![]()

где а — периодичность запуска в днях (по рекомендациям — 6).

Корректировка размера партии, определение расчетного числа смен на обработку сей партии деталей на основных рабочих местах:

![]()

где Тшт-кср - среднее штучно-калькуляционное время по основным операциям, мин.

Расчетное число смен округляем до принятого целого числа спр=7. Определяем число деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

![]()

где 476 - действительный фонд времени работы оборудования в смену, мин; 0,8 - нормативный коэффициент загрузки станков в серийном производстве.

Определения такта выпуска:

![]() мин.

мин.

1.4 Выбор исходной заготовки и метода ее изготовления

Выбор вида и метода получения заготовки

Заготовками для деталей типа вал наиболее часто служит либо сортовой прокат, либо штамповка. Так как данный вал относится к средним и крупным валам сложной конфигурации, с большим перепадом диаметров, а так же производство вала мелкосерийное, то целесообразнее использовать способ штамповки.

Рассчитаем стоимость заготовительной операции для двух способов получения заготовки.

Общие исходные данные:

Материал детали: Сталь 45Х.

Масса детали: q = 27,8 кг.

Годовая программа: N =3700 шт.